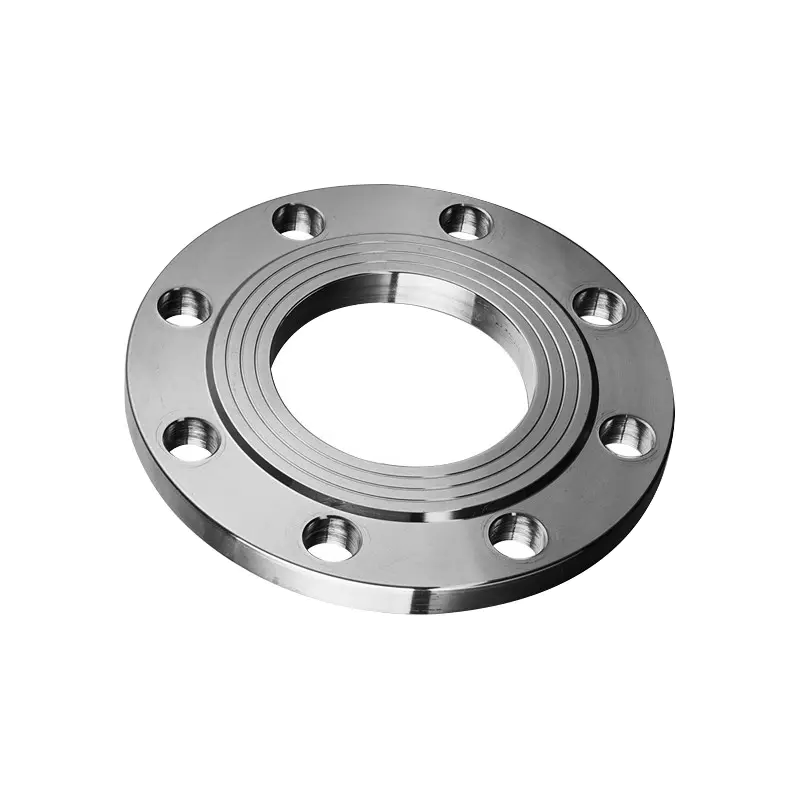

鎳基合金法蘭的生產是一個複雜而複雜的過程,主要設計用於在高溫、高壓和極端腐蝕環境下運行的管道連接系統。製造過程涉及從材料選擇到最終檢驗的多個階段,其中每個階段對於確保法蘭的性能和品質都起著至關重要的作用。

1. 材料選擇

材料的選擇是鎳基合金法蘭生產中最關鍵的第一步。鎳基合金以其優異的高溫性能、抗氧化性、耐腐蝕性和機械強度而聞名。常見的鎳基合金包括:

- 鉻鎳鐵合金:這是一種主要由鎳、鉻和鐵組成的合金,廣泛用於航空航太、石油和化學工業。它具有高耐熱性和耐腐蝕性,使其適用於極端環境。

- 蒙乃爾:蒙乃爾合金主要成分為鎳和銅,在海洋環境中表現出卓越的性能,有效抵抗鹽水腐蝕。

- 哈氏合金:一種高性能合金,主要用於化學和石油工業,以其承受嚴重腐蝕條件的能力而聞名。

選擇材料時,必須考慮法蘭的工作溫度、壓力和所需的強度水平,以確保所選合金符合製程要求和應用條件。

2. 熔化

熔煉過程是鎳基合金法蘭生產的核心階段。該過程通常發生在高溫爐中,並且可以使用電弧爐或感應爐。在熔化過程中,必須仔細控制溫度、時間和氣氛,以確保合金成分均勻並盡量減少氧化。熔化過程中的主要考慮因素包括:

- 溫度控制:溫度過高和不足都會對合金的性能產生不利影響,因此在熔化過程中需要精確的溫度控制。

- 大氣防護:在惰性氣體或真空環境中熔煉,有效防止氧化,保護合金的純度。

- 合金成分監測:定期取樣和分析化學成分對於確保遵守指定的配方非常重要。

3. 選角

熔化後,將熔融金屬澆鑄到模具中冷卻並凝固。常見的鑄造方法有以下幾種:

- 砂模鑄造:這種方法適合大規模生產,允許重複使用砂型,從而使成本相對較低。

- 熔模鑄造:此方法非常適合小批量和複雜形狀,可產生高品質的表面光潔度和精確的尺寸。

- 消失模鑄造:利用鑄造過程中蒸發的泡沫模型,適合高精度和高品質的法蘭製造。

在鑄造過程中,控製冷卻速度和溫度至關重要,它直接影響鑄件的顯微組織、機械性能和內部缺陷。

4. 熱處理

鑄造後,法蘭通常會經過熱處理以增強其性能。常見的熱處理製程包括:

- 溶液處理:將鑄件加熱至固溶溫度,然後快速冷卻,促進合金內各相的均勻分佈。

- 時效處理:此過程透過控制溫度和時間來提高材料的強度和硬度。

- 退火:這會降低材料的硬度並提高後續加工的延展性。

熱處理的具體時間和溫度應根據所用合金的特性進行最佳化。

5、機械加工

機械加工是對鑄造法蘭進行精細加工以獲得精確的尺寸和表面品質的階段。常見的加工方法有:

- 車削:此工藝用於加工法蘭的外徑和內徑,確保它們符合規格。

- 銑削:用於加工法蘭的端面和溝槽,特別是密封面。

- 鑽孔:為管道連接創建孔,這對於法蘭的密封性能至關重要。

在加工過程中,高性能刀具和切削液對於延長刀具壽命和提高加工品質至關重要。

6. 表面處理

表面處理不僅增強了耐腐蝕性,而且改善了法蘭的外觀。常見的表面處理方法有:

- 拋光:透過機械或化學方法實現光滑表面,增強美觀性,同時降低腐蝕潛力。

- 塗層或噴漆:在法蘭表面塗上保護塗層以增強耐腐蝕性。

- 酸洗:去除表面的氧化層和雜質,提高金屬的清潔度。

選擇合適的表面處理流程可以顯著提高法蘭的性能並延長其使用壽命。

7. 檢驗和品質控制

生產過程每個階段的嚴格檢驗和品質控制至關重要。主要檢查方法有:

- 化學成分分析:確保合金的成分符合規定的標準。

- 物理性能測試:如硬度和抗拉強度,保證法蘭的機械性質符合要求。

- 非破壞性測試:以超音波、磁粉探傷、著色滲透探傷等方法檢查焊接區域的缺陷和裂縫。

- 尺寸測量:利用座標測量機(CMM)和其他工具進行精密測量,以確保符合設計規格。

品質控制貫穿整個生產過程,確保最終產品的可靠性和安全性。

8. 包裝和運輸

鎳基合金法蘭經檢驗合格後,進行適當包裝,以防止運輸過程中損壞。包裝材料應具有防潮、防鏽性能。最終,法蘭被運送給客戶進行安裝和使用。

9. 結論

鎳基合金法蘭的生產涉及選材、熔煉、鑄造、熱處理、機械加工、表面處理、品質控制等多個階段。每個階段都需要很高的技術標準和嚴格的管理,以確保產品的卓越性能和耐用性。隨著工業技術的不斷進步,鎳基合金法蘭在各行業的應用將日益廣泛,生產技術也將持續發展和改進。