คำอธิบายเหล็กโลหะผสม 8620

เหล็ก AISI 8620 เป็นเหล็กชุบแข็งตัวเรือนนิกเกิล โครเมียม โมลิบดีนัมโลหะผสมต่ำ โดยทั่วไปจำหน่ายในสภาพแบบรีดโดยมีความแข็งสูงสุด HB 255max เหล็กกล้า SAE 8620 มีความแข็งแรงภายนอกสูงและความแข็งแรงภายในที่ดี ทำให้ทนทานต่อการสึกหรอสูง เหล็ก AISI 8620 มีความแข็งแรงของแกนสูงกว่าเกรด 8615 และ 8617

เหล็กโลหะผสม SAE 8620 มีความยืดหยุ่นในระหว่างการชุบแข็ง จึงช่วยปรับปรุงคุณสมบัติของเคส/แกน ชุบแข็งก่อนและอบคืนตัว (ไม่คาร์บูไรซ์) 8620 สามารถชุบแข็งพื้นผิวเพิ่มเติมได้ด้วยไนไตรด์ แต่จะไม่ตอบสนองต่อการชุบแข็งด้วยเปลวไฟหรือการเหนี่ยวนำอย่างน่าพอใจเนื่องจากมีปริมาณคาร์บอนต่ำ

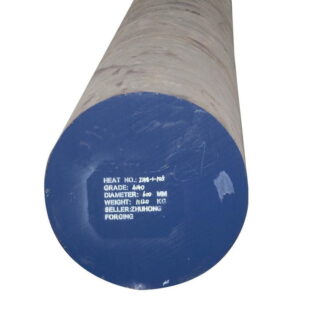

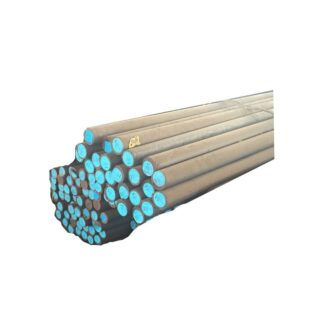

เหล็กกล้า 8620 เหมาะสำหรับการใช้งานที่ต้องการทั้งความเหนียวและความต้านทานการสึกหรอ เกรดนี้มีจำหน่ายทั่วไปในเหล็กเส้นกลม

ช่วงการจัดหาเหล็ก AISI 8620

เหล็กเส้นกลม 8620: เส้นผ่านศูนย์กลาง 8 มม. – 3000 มม

แผ่นเหล็ก 8620: ความหนา 10 มม. – 1500 มม. x กว้าง 200 มม. – 3000 มม.

8620 แท่งสี่เหลี่ยม: 20 มม. – 500 มม

นอกจากนี้ยังมีหลอด 8620 ตามคำขอโดยละเอียดของคุณ

เสร็จสิ้นพื้นผิว: สีดำ, กลึงหยาบ, กลึงหรือตามความต้องการที่กำหนด

แนะนำเหล็กโลหะผสม AISI/SAE 8620

Lion Metal เป็นหนึ่งในผู้ผลิตและผู้ส่งออกเหล็ก AISI 8620 ที่ดีที่สุด มีทั้งแบบกลม สี่เหลี่ยม แบน บล็อก และเพลา ฯลฯ

AISI 8620 หมายถึงเหล็กกล้าโลหะผสมคาร์บอนต่ำซึ่งมี Cr 0.5%, 0.2% Mo และ 0.5% Ni เป็นองค์ประกอบเสริมความแข็งแกร่ง โดยทั่วไปจะจัดจำหน่ายในสภาพอบอ่อนด้วยความแข็ง HB255max

AISI 8620 มีความทนทานต่อการสึกหรอได้ดีโดยมีความแข็งของตัวเรือน HRC 60-63 เมื่อผ่านการคาร์บูไรซ์ ชุบแข็ง และอบคืนตัว

เมื่อเปรียบเทียบกับเกรด 8615 และ 8617 พบว่ามีความแข็งแรงของแกนกลางและคุณสมบัติความเหนียวที่ดี โดยมีช่วงความต้านทานแรงดึงทั่วไปที่ 700-1100 MPa ในส่วนขนาดเล็กถึงขนาดกลาง

AISI 8620 เหมาะสำหรับการใช้งานที่ต้องการการผสมผสานระหว่างความเหนียวและความต้านทานการสึกหรอ โดยทั่วไปจะใช้ในอุตสาหกรรมวิศวกรรมและยานยนต์สำหรับตัวจับยึดเครื่องมือและส่วนประกอบอื่นๆ

การใช้งานทั่วไป: หัวจับ เฟืองขับ พุ่มไม้ เพลาลูกเบี้ยว หมุดยึด เฟืองวงล้อ เกียร์ เพลาแบบเฟือง ฯลฯ

SUPPLY FORM & SIZE & TOLERANCE

| แบบฟอร์มการจัดหา | ขนาด (มม.) | กระบวนการ | ความอดทน | |

| กลม | Φ6-Φ100 | วาดเย็น | สีดำสดใส | สุดยอด H11 |

| Φ16-Φ350 | รีดร้อน | สีดำ | -0/+1มม | |

| ปอกเปลือก/บด | สุดยอด H11 | |||

| Φ90-Φ1000 | หลอมร้อน | สีดำ | -0/+5มม | |

| หยาบหัน | -0/+3มม | |||

| แบน/สี่เหลี่ยม/บล็อก | ความหนา :120-800 | หลอมร้อน | สีดำ | -0/+8มม |

| ความกว้าง:120-1500 | กลึงหยาบ | -0/+3มม | ||

หมายเหตุ: ความอดทนสามารถปรับแต่งตามคำขอ

เคมี องค์ประกอบ ต่อ ASTM A29

| ระดับ | ค | และ | มิน | พี | ส | Cr | โม | ใน |

| 8620 | 0.18-0.23 | 0.15-0.35 | 0.70-0.90 | ≤ 0.035 | ≤ 0.040 | 0.40-0.60 | 0.15-0.25 | 0.40-0.70 |

คุณสมบัติทางกายภาพ

| ความหนาแน่น g/cm3 | 7.85 |

| จุดหลอมเหลว Deg F | 2600 |

| อัตราส่วนของปัวซอง | 0.27-0.30น |

| ความสามารถในการแปรรูป (AISI 1212 เท่ากับความสามารถในการแปรรูป 100%) | 65% |

| การขยายตัวทางความร้อน (20 ºC)(ºC ˉ ¹) | 12.2*10^-6 |

| ความจุความร้อนจำเพาะ J/(kg*K) | 477 |

| การนำความร้อน W/(m*K) | 46.6 |

| ความต้านทานไฟฟ้า โอห์ม*m | 2.34*10^-7 |

คุณสมบัติทางกล

คุณสมบัติทางกลทั่วไปสำหรับแกนกลาง – คาร์บูไรซ์และน้ำมันดับที่อุณหภูมิ 840 °C

| ขนาดมาตรา | 11มม | 30มม | 63มม |

| แรงดึง Mpa | 980-1270 | 780-1080 | 690-930 |

| ความแข็งแรงของผลผลิตMpa | ≥785 | ≥590 | ≥490 |

| การยืดตัว% | ≥9 | ≥10 | ≥11 |

| Charpy Impact J | ≥41 | เ | เ |

| ความแข็ง HB | 290-375 | 235-320 | 205-275 |

| ความแข็งHRC | 31-41 | 23-35 | 16-29 |

ขีดจำกัดความสามารถในการชุบแข็ง

| ระยะห่างจากปลายดับ mm | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC Min | 41 | 37 | 31 | 25 | 21 | – | – | – | – | – | – | – | – |

| HRC Max | 48 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | เ | เ |

ไม่ได้ระบุค่าความแข็งต่ำกว่า 20HRC

การปลอมแปลง

อุณหภูมิการตีขึ้นรูปควรทำระหว่าง 925°C-1230°C AISI 8620 มีปริมาณคาร์บอนต่ำซึ่งไวต่อการแตกร้าวน้อยกว่าเหล็กกล้าคาร์บอนปานกลางหรือสูง ดังนั้นจึงอาจได้รับความร้อนและความเย็นเร็วกว่า เวลาในการแช่ที่อุณหภูมิการตีควรเท่ากับ สั้นที่สุดเพื่อหลีกเลี่ยงการปรับขนาดที่หนักและการเติบโตของเกรนที่มากเกินไป ยิ่งอุณหภูมิสิ้นสุดการตีขึ้นรูปต่ำลง ขนาดเกรนก็จะยิ่งละเอียดขึ้น อย่าปลอมที่อุณหภูมิต่ำกว่าอุณหภูมิการตีขั้นต่ำ 850°C โลหะผสมนี้ควรระบายความร้อนด้วยทราย

การทำให้เป็นปกติ

การทำให้เป็นมาตรฐานนั้นใช้เพื่อปรับแต่งโครงสร้างของการตีขึ้นรูปที่อาจเย็นลงไม่สม่ำเสมอหลังจากการหลอม และถือเป็นการปรับสภาพก่อนการชุบแข็งกรณี อุณหภูมิการทำให้เป็นมาตรฐานสำหรับเหล็ก AISI 8620 ควรทำระหว่าง 900°C-925°C คงเวลาที่เหมาะสมสำหรับการให้ความร้อนแก่เหล็กอย่างทั่วถึงเพื่อเปลี่ยนเฟอร์ไรต์เป็นออสเทนไนต์ให้สมบูรณ์ เย็นในอากาศนิ่ง การบำบัดนี้ถือเป็นอีกวิธีหนึ่งในการปรับปรุงความสามารถในการแปรรูป

หลอม

แนะนำให้ใช้การอบอ่อนแบบเต็มสำหรับ AISI 8620 ก่อนการตัดเฉือน AISI 8620 ควรดำเนินการที่อุณหภูมิที่กำหนดที่ 820 ℃ -850 ℃ รักษาเวลาที่เหมาะสมสำหรับให้เหล็กได้รับความร้อนอย่างทั่วถึง จากนั้นจึงทำให้เตาเผาเย็นลง

เคสแข็ง

หลังจากการกลั่นแกน ให้ตั้งอุณหภูมิไว้ที่ 780oค – 820oC ถือเวลาที่เหมาะสมเพื่อให้เหล็กได้รับความร้อนอย่างทั่วถึงและดับลงในน้ำมัน ควบคุมอุณหภูมิโดยเร็วที่สุดหลังจากดับแล้ว

TEMPERING

แบ่งเบาบรรเทา โดยปกติจะดำเนินการเพื่อบรรเทาความเครียดจากกระบวนการชุบแข็ง โดยจะช่วยเพิ่มความแข็งแกร่งของทั้งตัวเรือนและแกน โดยที่ความแข็งแรงของแกนและความแข็งของตัวเรือนลดลงเพียงเล็กน้อยเท่านั้น ให้ความร้อนเหล็ก AISI 8620 ถึง 150oค – 200oC ตามต้องการ พักไว้นานพอสมควรจนกว่าอุณหภูมิจะสม่ำเสมอทั่วทั้งส่วน แช่ไว้ประมาณ 1 – 2 ชั่วโมงต่อส่วน 25 มม. และปล่อยให้เย็นในอากาศนิ่ง

ห้องโดยสาร

บรรจุเกลือหรือแก๊สคาร์บูไรซ์ที่อุณหภูมิ 900oค – 925oC ซึ่งใช้เวลาเพียงพอเพื่อให้ได้ความลึกของเคสและปริมาณคาร์บอนที่ต้องการ ตามด้วยวงจรการชุบแข็งและการแบ่งเบาบรรเทาที่เหมาะสมเพื่อปรับคุณสมบัติของเคสและแกนให้เหมาะสม

CERTIFICATE & THIRD-PARTY TESTING

รายงาน AISI 8620 MTC

รายงานการทดสอบ TUV