Описание легированной стали 8620

Сталь AISI 8620 это низколегированная никелевая, хромовая, молибденовая цементируемая сталь, обычно поставляемая в прокатанном состоянии с максимальной твердостью HB 255max. Сталь SAE 8620 обладает высокой внешней прочностью и хорошей внутренней прочностью, что делает ее очень износостойкой. Сталь AISI 8620 имеет более высокую прочность сердцевины, чем марки 8615 и 8617.

Легированная сталь SAE 8620 является гибким во время закалки, что позволяет улучшить свойства оболочки/сердечника. Предварительно закаленная и отпущенная (ненауглероженная) сталь 8620 может подвергаться дополнительному поверхностному упрочнению азотированием, но не будет удовлетворительно реагировать на пламенную или индукционную закалку из-за низкого содержания углерода.

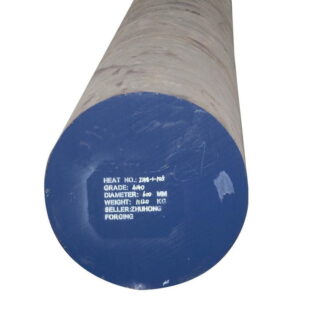

Сталь 8620 подходит для применений, требующих сочетания прочности и износостойкости. Этот сорт обычно поставляется в виде круглого проката.

Диапазон поставок стали AISI 8620

8620 Круглый стержень: диаметр 8 мм – 3000 мм

Стальной лист 8620: толщина 10–1500 мм, ширина 200–3000 мм.

8620 Квадратный стержень: 20–500 мм

Трубки 8620 также доступны по вашему подробному запросу.

Поверхностная обработка: Черная, шероховатая, точеная или в соответствии с заданными требованиями.

Представление легированной стали AISI/SAE 8620

Lion Metal является одним из лучших производителей и экспортеров стали AISI 8620, поставляемой с круглыми, квадратными, плоскими, блоками, валами и т. Д.

AISI 8620 определяется как низкоуглеродистая легированная сталь, содержащая 0,5% Cr, 0,2% Mo и 0,5% Ni в качестве упрочняющих легирующих элементов. Обычно она поставляется в отожженном состоянии с твердостью HB255max.

AISI 8620 имеет хорошую износостойкость с твердостью HRC 60-63 при науглероживании, закалке и отпуске.

По сравнению с марками 8615 и 8617, он демонстрирует хорошие свойства прочности сердцевины и ударной вязкости с типичным диапазоном прочности на растяжение 700-1100 МПа в сечениях малого и среднего размера.

AISI 8620 подходит для применений, требующих сочетания прочности и износостойкости. он обычно используется в машиностроении и автомобилестроении для держателей инструментов и других подобных компонентов.

Типичное применение: валы, шестерни, втулки, распределительные валы, шкворни, храповики, шестерни, шлицевые валы и т. д.

SUPPLY FORM & SIZE & TOLERANCE

| Форма поставки | Размер (мм) | Процесс | Толерантность | |

| Круглый | Φ6-Φ100 | Холодная вытяжка | Яркий / черный | Лучший H11 |

| Φ16-Φ350 | Горячекатаный | Чернить | -0/+1мм | |

| Очищенные / измельченные | Лучший H11 | |||

| Φ90-Φ1000 | Горячая ковка | Чернить | -0/+5мм | |

| Грубая обработка | -0/+3мм | |||

| Квартира / квадрат / блок | Толщина: 120-800 | Горячая ковка | Чернить | -0/+8мм |

| Ширина: 120-1500 | Грубая обработка | -0/+3мм | ||

Примечание: допуск можно настроить в соответствии с запросами

ХИМИЧЕСКИЕ СОСТАВ PER ASTM A29

| ОЦЕНКА | C | А также | Mn | п | S | Cr | Пн | Ni |

| 8620 | 00,18-0,23 | 00,15-0,35 | 00,70-0,90 | ≤ 0,035 | ≤ 0,040 | 0.40-0,60 | 0.15-0,25 | 0.40-0,70 |

ФИЗИЧЕСКАЯ СОБСТВЕННОСТЬ

| Плотность г / см3 | 7,85 |

| Точка плавления Deg F | 2600 |

| Коэффициент Пуассона | 0.27-0,30 |

| Обрабатываемость (AISI 1212 как 100% обрабатываемость) | 65% |

| Тепловое расширение (20 ºC)(ºC ˉ ¹) | 12,2*10^-6 |

| Удельная теплоемкость Дж/(кг*К) | 477 |

| Теплопроводность Вт/(м*К) | 46,6 |

| Удельное электрическое сопротивление Ом * м | 2,34*10^-7 |

МЕХАНИЧЕСКИЕ СВОЙСТВА

Типичные механические свойства сердечника – науглероживание и закалка в масле при 840 °C

| Размер раздела | 11мм | 30мм | 63мм |

| Предел прочности на разрыв МПа | 980-1270 | 780-1080 | 690-930 |

| Предел текучести МПа | ≥785 | ≥590 | ≥490 |

| Удлинение % | ≥9 | ≥10 | ≥11 |

| Удар по Шарпи J | ≥41 | ⬅ | ⬅ |

| Твердость HB | 290-375 | 235-320 | 205-275 |

| Твердость HRC | 31-41 | 23-35 | 16-29 |

ПРЕДЕЛЫ ЖЕСТКОСТИ

| Расстояние от закаленного конца мм | 1,5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC Мин. | 41 | 37 | 31 | 25 | 21 | - | - | - | - | - | - | - | - |

| HRC Макс. | 48 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | ⬅ | ⬅ |

Значения твердости ниже 20HRC не указываются.

КОВКА

Температура ковки должна быть от 925 ℃ до 1230 ℃, AISI 8620 имеет низкое содержание углерода, которое менее подвержено растрескиванию, чем стали со средним или высоким содержанием углерода, поэтому его можно нагревать и охлаждать быстрее. Время выдержки при температуре ковки должно быть как как можно короче, чтобы избежать сильного окалины и чрезмерного роста зерна. Чем ниже температура окончания ковки, тем мельче размер зерна. Не куйте ниже минимальной температуры ковки 850 ° C. Этот сплав следует охлаждать в песке.

НОРМАЛИЗАЦИЯ

Нормализация используется для улучшения структуры поковок, которые могли охлаждаться неравномерно после ковки, и рассматривается как кондиционирующая обработка перед цементацией. Температуру нормализации для стали AISI 8620 следует проводить в диапазоне 900–925 ℃. выдерживают подходящее время, чтобы сталь полностью нагрелась, чтобы завершить превращение феррита в аустенит. Охлаждение на неподвижном воздухе. Эта обработка считается еще одним методом улучшения обрабатываемости.

ОТЖИГ

Полный отжиг рекомендуется для AISI 8620 перед обработкой, AISI 8620 следует проводить при номинальной температуре 820 ℃-850 ℃, выдерживать подходящее время для полного нагрева стали, затем охлаждать в печи.

УПЛОТНЕНИЕ КОРПУСА

После очистки ядра нагрейте температуру до 780ОС – 820ОC, подождите подходящее время, чтобы сталь полностью нагрелась, и закалите в масле. Отпустите как можно скорее после закалки.

ТЕМПЕРИЗАЦИЯ

Темперирование обычно проводится для снятия напряжений, возникающих в процессе закалки, он повышает прочность как корпуса, так и сердечника, лишь незначительно снижая прочность сердечника и твердость корпуса. Нагрейте сталь AISI 8620 до 150°С.ОС – 200ОC по мере необходимости, выдержать достаточное время, пока температура не станет равномерной по всему сечению, выдержать 1-2 часа на 25 мм сечения и охладить в неподвижном воздухе.

КАБЮРИЗАЦИЯ

Паковая, солевая или газовая цементация при температуре 900ОС – 925ОC, выдерживая достаточно времени, чтобы получить требуемую глубину корпуса и содержание углерода, с последующим подходящим циклом закалки и отпуска для оптимизации свойств корпуса и сердцевины.

CERTIFICATE & THIRD-PARTY TESTING

Отчет МТС AISI 8620

Отчет об испытаниях TUV