1.2311 Сталь Описание

Сталь 1.2311, немецкая штамповая сталь, сталь производится по «сверхчистому» процессу, с предварительной закалкой, демонстрирующей высокую степень микроскопической чистоты и превосходную однородную структуру, отличную полировку и фототравление.

После термической обработки, обработки и полировки производительность хорошая, может быть азотированная обработка, подходящая для хромирования и другой обработки поверхности, однородность твердости материала (толщиной до 400 мм), хорошая ударная вязкость, хорошие механические характеристики обработки. Структуры золота представлены мартенситом и бейнитом.

немецкая штампованная сталь

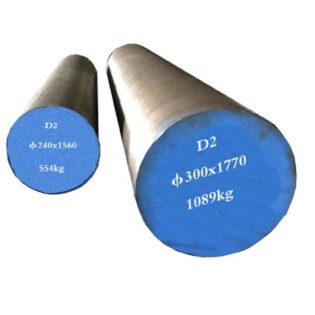

1.2311 Стальной стержень

1.2311 представляет собой предварительно закаленную высокопрочную инструментальную сталь, которая обеспечивает возможность механической обработки в закаленном и отпущенном состоянии, поэтому не всегда требует дальнейшей термообработки. Это устраняет риски, стоимость и время ожидания термообработки и предотвращает связанную с этим возможность деформации или даже растрескивания. Последующие модификации компонентов 1.2311 могут быть легко выполнены.

Предварительно закаленные пластмассы отливают в форму сталь с хорошей обрабатываемостью, лучше, чем сталь марки Мат. №1.2312, подходит для текстурирования. 1.2311 обычно используется на пластиковых формах, рамах для пластиковых форм, больших формах для литья под давлением, штампах для литья под давлением, приемных рукавах.

Приложения :

Suitable for large or medium sized and precise plastic moulds. Tools for hot working such as inter-inserts and heat-stressed auxiliary tools. Cavitations Molds, Standard Mould Base, Compression Mould for SMC, blowing mould, Pet preform mold, plastic piping & plumbing injection molds.

Ковка:

Медленно и равномерно нагревают до 1050°C. Не ковать ниже 930°C. После ковки медленно остудить.

Отжиг:

1.2311 всегда следует отжигать после ковки и перед повторной закалкой. Равномерно нагреть до 770/790°C. Хорошо замочить и медленно остудить в печи.

Закалка:

Равномерно нагрейте до 840/870°C, пока не прогреется. Потушить в масле. Отпуск: Равномерно нагрейте инструмент 1.2311 при выбранной температуре отпуска и выдержите при нагревании в течение одного часа на каждые 25 мм общей толщины.

Снятие стресса

Снятие напряжений для снятия механических напряжений следует проводить путем нагрева прибл. 650°С, выдержка 1-2 часа при нагревании с последующим охлаждением на воздухе. Эта операция выполняется для уменьшения деформации при термообработке.

Физические свойства при температуре окружающей среды Модуль упругости [103 x Н/мм2]: 210

Плотность [г/см3]: 7,83

Теплопроводность [Вт/м.К]: 34,0 (100°C), 34,0 (150°C), 33,6 (200°C), 32,9 (250°C), 31,9 (300°C), в закаленном и отпущенном состоянии.

Коэффициент линейного теплового расширения 10-6 °C-1

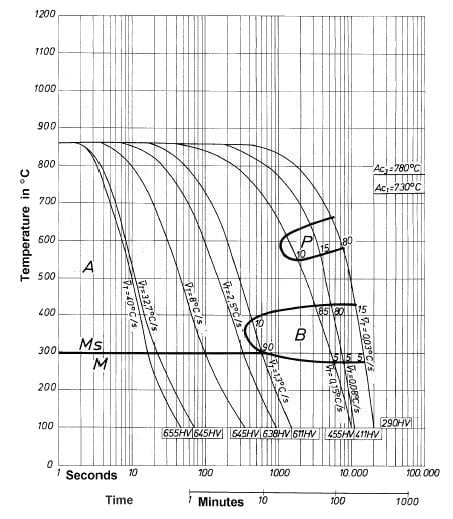

Схема непрерывной трансформации охлаждения (CCT)

Мягкий отжиг

Нагреть до 710-740°С, медленно охладить в печи. Это даст максимальную твердость по Бринеллю 230.

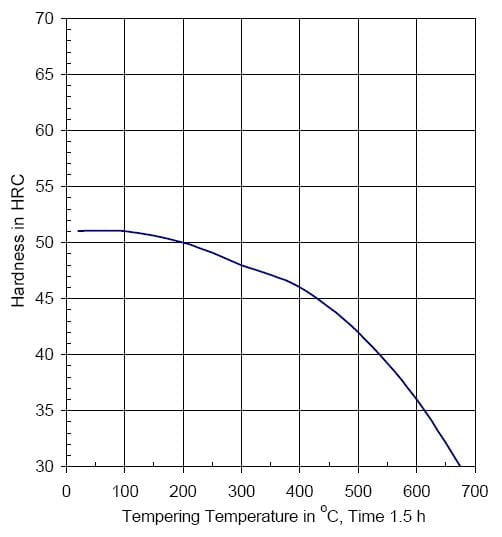

Температура отпуска (°C) в зависимости от твердости (HRC)

рекомендуется и должно проводиться с промежуточным охлаждением до комнатной температуры

| ||||

С. | И. | Мн. | Кр. | Пн. |

00,40% | 00,40% | 1,00% | 1,20% | 00,35% |

| Отпуск °С | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

HRc | 51 | 50 | 48 | 46 | 42 | 36 | 28 |

Н/мм² | 1730 | 1670 | 1570 | 1480 | 1330 | 1140 | 920 |

Азотирование:

Формы, изготовленные из предварительно закаленного сплава 1.2311, могут быть азотированы для получения твердой поверхности, очень устойчивой к износу и эрозии. Азотированная поверхность также повышает коррозионную стойкость. Твердость поверхности после азотирования при температуре 525°С в газообразном аммиаке составит примерно 650HV.

Температура | Время | Приблизительная глубина корпуса |

525°С | 20 часов | 0.30 мм |

525°С | 30 часов | 00,35 мм |

525°С | 60 часов | 0.50 мм |

Таффтридинг:

Tufftriding при 570°C дает поверхностную твердость приблизительно 700HV. Через 2 часа обработки твердый слой будет примерно 0,01 мм.

Flame & Induction Hardening:

1.2311 может подвергаться пламенной или индукционной закалке до твердости от 50 до 55 HRc. Охлаждение на воздухе является предпочтительным вариантом. Однако для более мелких деталей может потребоваться принудительное охлаждение. Сразу после закалки следует отпуск.

Твердое хромирование:

После твердого хромирования сталь необходимо прокалить в течение примерно 4 часов при 180°С во избежание водородного охрупчивания.

Упрочнение корпуса:

Для сохранения максимальной твердости поверхности 1.2311 может быть цементирован. Перед цементацией сталь должна быть отожжена. Для науглероживания упакуйте науглероживающий порошок в ящик из чугуна или жаропрочной стали и следите за тем, чтобы изделия были отделены от боков не менее чем двумя дюймами науглероживающего порошка. Замажьте крышку шамотом. Нагреть до температуры науглероживания 880°C и выдержать в течение времени, достаточного для придания требуемой глубины гильзы. Остудить до 800/820°С и охладить в масле. Затем потребуется закалка. Нагрейте до 200/300°C и дайте остыть на воздухе, чтобы получить окончательную твердость поверхности по Роквеллу C55/59.

Сварка:

Сначала нагревают примерно до 400-500°C. Сварите .12311 при температуре от 400 до 500°C и снимите напряжение. Используйте основные электроды, легированные хромом, никелем и молибденом, для сварки конструкционных сталей. Сварку также можно проводить электродом из аустенитной нержавеющей стали. В этом случае предусмотренная повышенная рабочая температура может быть изменена, но металл шва имеет меньшую прочность, чем основной материал.

| Температура: | ||

| 20°С | 200°С | 400°С | |

| Плотность (кг/м³) | 7800 | 7750 | 7700 |

| Коэффициент теплового расширения (на °C от 0°C) | - | 12,7 х 10-6 | 13,6 х 10-6 |

| Теплопроводность (Дж/м.с °C) | 29,0 | 29,5 | 31,0 |

| Удельная теплоемкость (Дж/кг °C) | 460 | - | - |

| Модуль упругости: | |||

| кп/мм² | 20 900 | 20 400 | 18 900 |

| Н/мм² | 205 000 | 200 000 | 185 000 |

| |||

| Формование и изгиб | Грубый | Середина | Заканчивать |

| Твердосплавные инструменты | Формование и изгиб | Формование и изгиб | Формование и изгиб |

| Глубина резания (t) мм | мин. 10 | 2-10 | Макс. 2 |

| Подача (с) мм | мм 1,0 | 0.3-1.0 | Макс. 0,3 |

| Группа обработки ISO | П30-П40 | P20- Р30 | Р10 |

| Скорость резки | 40-60 | 60-100 | 90-160 |

| ||

| Carbide Tools & | Грубый | Заканчивать |

| Инструменты из быстрорежущей стали | Фрезерование | Фрезерование |

| Глубина резания (т) | мин. 2 | макс.2 |

| Подача (с) мм/зуб | мин. 0,2 | Макс. 0,2 |

| Группа обработки ISO | П30-П40 | П10-П20 |

| Твердосплавные инструменты: | ||

| Скорость резания (v) м/мин. | 55-85 | 75-95 |

| Инструменты из быстрорежущей стали: | ||

| Скорость резания (v) м/мин. | 10-20 | 15-30 |

| |

Предел прочности | 1000-1068 Н/мм² |

Предел текучести | 861-930 Н/мм² |

Уменьшение площади | 45-50% |

Удлинение | 14-17% |