H13 Описание инструментальной стали для горячих работ

Штамповая сталь H13 для изготовления штампов с большой ударной нагрузкой, штампов для горячей экструзии, штампов для тонкой штамповки; Формы для литья под давлением алюминия, меди и ее сплавов.

имя: Сталь штампа Х13

Стандарт исполнения: ГБ/Т1299-2000

Единый цифровой код: T23353

Тип класса: Штамповая сталь для горячей обработки

H13 Инструментальная сталь для горячих работ Введение

H13 — штамповая сталь для горячей обработки в соответствии со стандартом GB/T1299 — 2000. ; номер 4cr5MoSiV1; Легированные инструментальные стали, называемые композитными сталями, представляют собой стали, полученные путем добавления легирующих элементов на основе углеродистой рабочей стали. Рабочая сталь включает в себя: измерительную инструментальную сталь, ударопрочную инструментальную сталь, штамповую сталь для холодной штамповки, штамповую сталь для горячей штамповки, немагнитную штамповую сталь, пластиковую штамповую сталь.

Химический компонент

| ASTM A681 | C | Mn | п | S | А также | Cr | V | Пн | ||||||

| H13 | 0.32 | 0.45 | 0.2 | 0.6 | 00,03 | 00,03 | 0.8 | 1,25 | 4,75 | 5,5 | 0.8 | 1,2 | 1.1 | 1,75 |

| ДИН ИСО 4957 | C | Mn | п | S | А также | Cr | V | Пн | ||||||

| 1.2344 /X40CrMoV5-1 | 0.35 | 0.42 | 00,25 | 0.5 | 00,03 | 00,02 | 0.8 | 1,2 | 4,8 | 5,5 | 00,85 | 1,15 | 1.1 | 1,5 |

| JIS G4404 | C | Mn | п | S | А также | Cr | V | Пн | ||||||

| SKD61 | 0.35 | 0.42 | 00,25 | 0.5 | 00,03 | 00,02 | 0.8 | 1,2 | 4,8 | 5,5 | 0.8 | 1,15 | 1,0 | 1,5 |

Применение инструментальной стали AISI H13

Штамповая сталь H13 для изготовления штампов с большой ударной нагрузкой, штампов для горячей экструзии, штампов для тонкой штамповки; Формы для литья под давлением алюминия, меди и ее сплавов.

Штамповая сталь H13 с воздушной закалкой, импортируемая из США. Его характеристики, использование и сталь 4Cr5MoSiV в основном одинаковы, но из-за высокого содержания ванадия, поэтому производительность при средней температуре (600 градусов) лучше, чем у стали 4Cr5MoSiV, это типичная сталь в штамповочной стали для горячей обработки широко используется .

РАЗМЕР H13

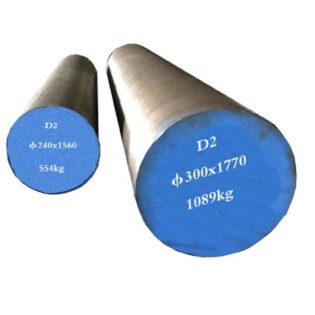

- Стальной круглый стержень H13: диаметр 8–400 мм.

- Стальной лист H13: толщина 16 мм – 500 мм x ширина 200 мм – 800 мм

- Стальная плита H13: 200 мм x 500-800 мм

- Ширина стального листа H13 (210-610) * толщина (6-80) горячекатаного проката

- Наружный диаметр стальной трубы литейной формы H13 (6–219) * Толщина стенки (0,5–25)

- Стальной литейный слиток H13 Электрошлаковый слиток 0,35 т 0,5 т 0,75 т 1,0 т 1,5 т 1,8 т 2,0 т 2,5 т 2,8 т (3,0-8,0) т

Механические свойства стали H13

| Характеристики | Метрическая | Императорский |

| Предел прочности при растяжении (при 20°C/68°F, зависит от термической обработки) | 1200 – 1590 МПа | 174000 – 231000 фунтов на квадратный дюйм |

| Прочность на растяжение, предел текучести (при 20°C/68°F, зависит от термической обработки) | 1000 – 1380 МПа | 145000 – 200000 фунтов на квадратный дюйм |

| Уменьшение площади (@20°C/68°F) | 50,00% | 50,00% |

| Модуль упругости (при 20°C/68°F) | 215 ГПа | 31200 фунтов на квадратный дюйм |

| Коэффициент Пуассона | 0.27-0,30 | 0.27-0,30 |

Применение инструментальной стали AISI H13

- Как инструменты для экструзии

| Часть | Алюминий, магниевые сплавы, HRC | Медные сплавы HRC | Нержавеющая сталь HRC |

| Матрицы, подложки, держатели матриц, вкладыши, фиктивные блоки, стержни | 44-50 | 43-47 | 45-50 |

| 41-50 | 40-48 | 40-48 | |

| Температура аустенизации | 1870-1885°F | 1900-1920°F | |

| (1020-1030°С) | (1040-1050°С) | ||

Как пластиковая инструментальная сталь для формования

| Часть | Температура аустенизации | HRC |

| Формы для литья под давлением Формы для прессования / переноса | 1870-1885°F (1020-1030°C) | 50-52 |

| Закалка 480°F (250°C) |

- Другие приложения

| Приложения | Температура аустенизации | HRC |

| Тяжелая холодная штамповка, ножницы для лома | 1870-1885°F | 50-52 |

| (1020-1030°С) | ||

| Закалка 480°F (250°C) | ||

| Горячая стрижка | 1870-1885°F | |

| (1020-1030°С) | 50-52 | |

| Отпуск 480°F (250°C) или | ||

| 1070-1110°F | 45-50 | |

| (575-600°С) | ||

| Термоусадочные кольца (например, для штампов из цементированного карбида) | 1870-1885°F | 45-50 |

| (1020-1030°С) | ||

| Закалка 1,070-1,110 ° F | ||

| (575–600°С) | ||

| Износостойкие детали | 1870-1885°F | Основной 50-52 Поверхность ~ 1000HV1 |

| (1020-1030°С) | ||

| Закалка 1070°F (575°C) | ||

| азотированный |

Если у вас есть какие-либо вопросы об инструментальной стали AISI H13 для горячей обработки, пожалуйста, оставьте комментарий ниже. И приветствуем запрос на инструментальную сталь AISI H13, Lion Metal является профессиональным и надежным поставщиком основных материалов из инструментальной стали H13.

Свойства инструментальной стали для горячей работы H13

Сталь электрошлакового переплава, сталь имеет высокую прокаливаемость и стойкость к термическому растрескиванию, содержит более высокое содержание углеродистой стали и ванадия, хорошую износостойкость, вязкость относительно меньше, имеет хорошую термостойкость, высокую температуру имеет хорошую прочность и твердость, высокую износостойкость и ударная вязкость, отличные комплексные механические свойства и высокая стойкость к отпускной стабильности.

H13 Анализ твердости инструментальной стали для горячих работ

Содержание углерода в стали определяет матричную твердость закаленной стали. Согласно кривой зависимости между содержанием углерода в стали и твердостью закаленной стали, твердость штамповой стали H13 при закалке составляет около 55HRC.

Для инструментальных сталей часть углерода в стали входит в стальную матрицу и вызывает упрочнение раствора. Другая часть углерода будет соединяться с карбидообразующим элементом легирующего элемента с образованием легирующего карбида. Для горячештамповых сталей, кроме небольшого количества карбида сплава, также требуется, чтобы он диспергировался и осаждался на закаленной мартенситной матрице, вызывая два явления упрочнения в процессе отпуска.

Таким образом, свойства горячештамповых сталей определяются равномерным распределением остаточных легирующих соединений углерода и микроструктурой мартенсита отпуска. Таким образом, содержание С в стали не должно быть слишком низким.

Термическая обработка инструментальной стали H13

Отжиг

Медленно нагревают до 1550-1650°F, выдерживают, пока вся масса не прогреется насквозь, и медленно охлаждают в печи (40°F в час) примерно до 1000°F, после чего скорость охлаждения можно увеличить. Необходимо принять соответствующие меры предосторожности для предотвращения чрезмерного науглероживания или обезуглероживания.

Снятие стресса

Если необходимо снять напряжение при механической обработке, медленно нагрейте до 1050–1250 °F, дайте выровняться, а затем охладите в неподвижном воздухе (снятие напряжения). Â

Предварительный нагрев перед затвердеванием

Слегка подогрейте перед загрузкой в печь предварительного нагрева, которая должна работать при температуре 1400–1500 °F.

Закалка

Инструментальная сталь Н13 имеет очень высокую прокаливаемость и должна закаляться охлаждением на воздухе. Для сведения к минимуму обезуглероживания желательно использовать соляную ванну или печь с контролируемой атмосферой, а если это невозможно, предлагается упрочнение упаковки в отработанном пековом коксе. Используемая температура обычно составляет 1800–1850 °F, в зависимости от размера секции.

Тушение

Охлаждение неподвижным воздухом или струей сухого воздуха. Если необходимо закалить сложные формы, можно использовать прерывистую закалку в масле. Охладите деталь в масле и извлеките из ванны, когда она потеряет свой цвет (1000–1100°F). Завершите охлаждение до температуры ниже 150°-125°F на воздухе, затем немедленно отпустите.

Темперирование

Практика отпуска может варьироваться в зависимости от размера и применения, но обычно выполняется в диапазоне максимальной вторичной твердости или выше. Рекомендуется двойная закалка. Приведенные ниже результаты представляют собой H13, который был подвергнут закалке на воздухе при температуре 1800°F и отпуску в течение 4 часов при различных температурах. Результаты можно использовать в качестве руководства, имея в виду, что детали тяжелого сечения или массы могут иметь на несколько пунктов меньшую твердость.