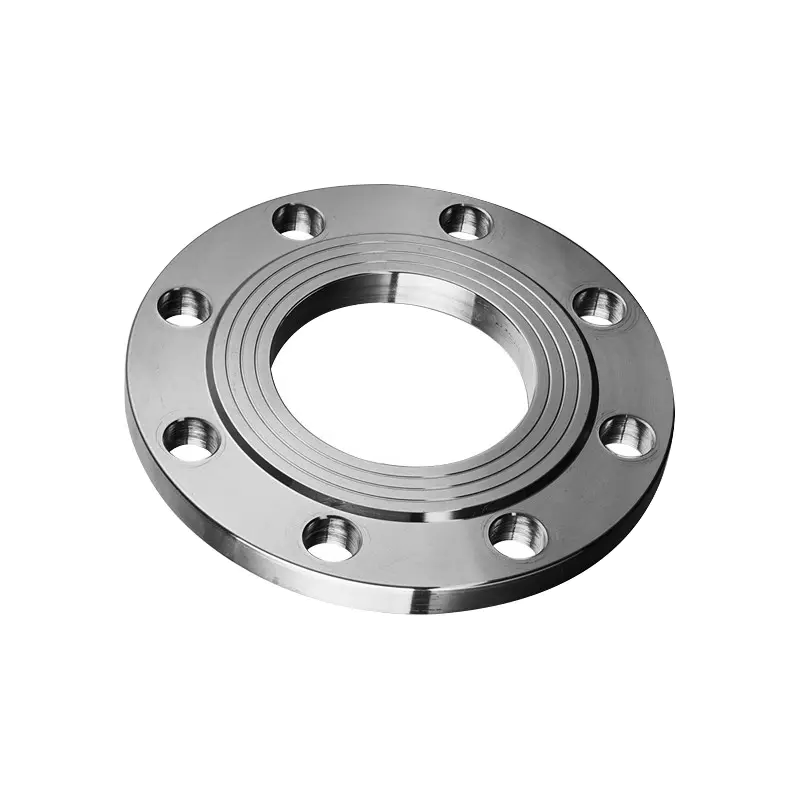

Производство фланцев из сплавов на основе никеля — сложный и трудоемкий процесс, преимущественно предназначенный для систем соединения труб, работающих в условиях высоких температур, высоких давлений и экстремально агрессивных сред. Производственный процесс включает в себя несколько этапов: от выбора материала до окончательной проверки, где каждый этап играет решающую роль в обеспечении производительности и качества фланцев.

1. Выбор материала

Выбор материалов является наиболее важным первым шагом в производстве фланцев из сплавов на основе никеля. Сплавы на основе никеля известны своими превосходными жаропрочными характеристиками, стойкостью к окислению, коррозионной стойкостью и механической прочностью. К распространенным сплавам на основе никеля относятся:

- Инконель: это сплав, состоящий в основном из никеля, хрома и железа, широко используемый в аэрокосмической, нефтяной и химической промышленности. Он обладает высокой устойчивостью к нагреву и коррозии, что делает его пригодным для экстремальных условий эксплуатации.

- Монель: Сплавы монеля, состоящие в основном из никеля и меди, демонстрируют замечательные характеристики в морской среде, эффективно сопротивляясь коррозии в соленой воде.

- Хастеллой: Высокопроизводительный сплав, в основном используемый в химической и нефтяной промышленности, известный своей способностью противостоять суровым коррозионным условиям.

При выборе материалов важно учитывать рабочую температуру, давление и необходимый уровень прочности фланца, чтобы выбранный сплав соответствовал технологическим требованиям и условиям применения.

2. Плавление

Процесс плавки является основным этапом производства фланцев из сплавов на основе никеля. Этот процесс обычно происходит в высокотемпературных печах и может использоваться в электродуговых печах или индукционных печах. Во время плавки необходим тщательный контроль температуры, времени и атмосферы, чтобы обеспечить однородный состав сплава и минимизировать окисление. Ключевые соображения во время плавления включают в себя:

- Контроль температуры: Как чрезмерная, так и недостаточная температура могут отрицательно повлиять на свойства сплава, что требует точного контроля температуры в процессе плавки.

- Защита атмосферы: Плавка в среде инертного газа или вакуума эффективно предотвращает окисление и защищает чистоту сплава.

- Мониторинг состава сплавов: Периодический отбор проб и анализ химического состава важны для обеспечения соблюдения указанных формул.

3. Кастинг

После плавления расплавленный металл разливается в формы для охлаждения и затвердевания. Существует несколько распространенных методов литья:

- Литье в песок: Этот метод подходит для массового производства, позволяя повторно использовать песчаные формы, что позволяет снизить затраты.

- Кастинг по выплавляемым моделям: этот метод идеально подходит для небольших партий и изделий сложной формы. Этот метод обеспечивает высококачественную обработку поверхности и точные размеры.

- Литье по выплавляемым моделям: Использует пенопласт, который испаряется в процессе литья, подходит для высокоточного и высококачественного изготовления фланцев.

Во время литья контроль скорости и температуры охлаждения имеет решающее значение, поскольку это напрямую влияет на микроструктуру, механические свойства и внутренние дефекты отливок.

4. Термическая обработка

После литья фланцы обычно подвергаются термической обработке для улучшения своих свойств. Общие процессы термообработки включают в себя:

- Формование и изгиб: Отливки нагреваются до температуры раствора, а затем быстро охлаждаются, обеспечивая равномерное распределение фаз внутри сплава.

- Лечение старения: Этот процесс увеличивает прочность и твердость материала за счет контролируемой температуры и времени.

- Отжиг: Это снижает твердость материала и улучшает пластичность для последующей обработки.

Конкретное время и температура термообработки должны быть оптимизированы с учетом характеристик используемого сплава.

5. Обработка

Механическая обработка — это этап, на котором литые фланцы подвергаются тонкой обработке для достижения точных размеров и качества поверхности. Общие методы обработки включают в себя:

- Формование и изгиб: Этот процесс используется для обработки наружного и внутреннего диаметров фланца, обеспечивая их соответствие спецификациям.

- Фрезерование: Используется для обработки торцов и канавок фланцев, особенно уплотнительных поверхностей.

- высокая проводимость: Создание отверстий для соединений труб, что имеет решающее значение для герметичности фланцев.

Во время обработки высокопроизводительные инструменты и смазочно-охлаждающие жидкости необходимы для продления срока службы инструмента и улучшения качества обработки.

6. Обработка поверхности

Обработка поверхности не только повышает коррозионную стойкость, но и улучшает внешний вид фланцев. К распространенным методам обработки поверхности относятся:

- все более совершенные и новые улучшенные сорта литейной стали: Достигается механическими или химическими методами для создания гладкой поверхности, улучшения эстетики и снижения потенциала коррозии.

- Покрытие или покраска: Нанесение защитного покрытия на поверхность фланца для повышения коррозионной стойкости.

- Маринование: Удаление оксидных слоев и примесей с поверхности для улучшения чистоты металла.

Выбор подходящих процессов обработки поверхности может значительно улучшить производительность и продлить срок службы фланцев.

7. Проверка и контроль качества

Строгий контроль и контроль качества на каждом этапе производственного процесса имеют важное значение. К основным методам проверки относятся:

- Анализ химического состава: Обеспечение соответствия состава сплава указанным стандартам.

- Тестирование физических свойств: такие как твердость и прочность на растяжение, чтобы гарантировать, что механические свойства фланца соответствуют требованиям.

- Неразрушающий контроль: Использование таких методов, как ультразвук, магнитопорошковый контроль и капиллярная дефектоскопия, для проверки дефектов в сварных местах и трещин.

- Измерение размеров: Использование координатно-измерительных машин (КИМ) и других инструментов для точных измерений для обеспечения соответствия проектным спецификациям.

Контроль качества является неотъемлемой частью всего производственного процесса, гарантируя надежность и безопасность конечного продукта.

8. Упаковка и доставка

После прохождения проверок фланцы из сплава на основе никеля упаковываются соответствующим образом, чтобы предотвратить повреждение во время транспортировки. Упаковочные материалы должны обладать свойствами устойчивости к влаге и ржавчине. В конечном итоге фланцы отправляются клиентам для установки и использования.

9. Заключение

Производство фланцев из сплавов на основе никеля включает в себя несколько этапов, включая выбор материала, плавку, литье, термообработку, механическую обработку, обработку поверхности и контроль качества. Каждый этап требует высоких технических стандартов и строгого управления для обеспечения превосходных характеристик и долговечности продукции. По мере развития промышленных технологий применение фланцев из сплавов на основе никеля в различных отраслях промышленности будет становиться все более распространенным, а технологии производства будут продолжать развиваться и совершенствоваться.