Descrição do aço de liga 8620

Aço AISI 8620 é um aço de baixa liga de níquel, cromo e molibdênio, geralmente fornecido na condição de laminado com dureza máxima HB 255max. O aço SAE 8620 oferece alta resistência externa e boa resistência interna, tornando-o altamente resistente ao desgaste. O aço AISI 8620 possui maior resistência do núcleo do que os graus 8615 e 8617.

Liga de aço SAE 8620 é flexível durante os tratamentos de endurecimento, permitindo assim a melhoria das propriedades do invólucro/núcleo. O 8620 pré-endurecido e revenido (não carbonetado) pode ser ainda mais endurecido superficialmente por nitretação, mas não responderá satisfatoriamente ao endurecimento por chama ou por indução devido ao seu baixo teor de carbono.

O aço 8620 é adequado para aplicações que exigem uma combinação de tenacidade e resistência ao desgaste. Esta classe é comumente fornecida em barra redonda.

Gama de Fornecimento de Aço AISI 8620

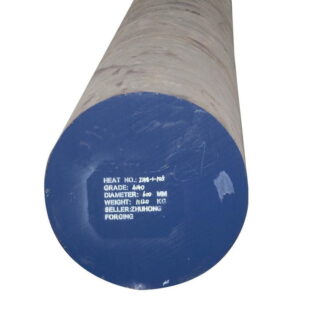

Barra Redonda 8620: diâmetro 8mm – 3000mm

Placa de aço 8620: espessura 10 mm - 1500 mm x largura 200 mm - 3000 mm

Barra quadrada 8620: 20 mm – 500 mm

8620 tubos também estão disponíveis mediante solicitação detalhada.

Acabamento de superfície: Preto, Usinado em Áspero, Torneado ou conforme requisitos específicos.

Introdução de aço de liga AISI / SAE 8620

Lion Metal é um dos melhores fabricantes e exportadores de aço AISI 8620, fornecido com redondo, quadrado, plano, bloco e eixo, etc.

AISI 8620 é definido como um aço de liga de baixo carbono que possui 0,5% Cr, 0,2% Mo e 0,5% Ni como elementos de liga de reforço. Geralmente é fornecido na condição recozida com dureza HB255max.

AISI 8620 possui boa resistência ao desgaste com dureza de caixa HRC 60-63 quando carburado, endurecido e revenido.

Comparado com as classes 8615 e 8617, apresenta boas propriedades de resistência e tenacidade do núcleo, com uma faixa típica de resistência à tração de 700-1100 MPa, em seções de pequeno a médio porte.

O AISI 8620 é adequado para aplicações que exigem uma combinação de tenacidade e resistência ao desgaste. é comumente usado nas indústrias de engenharia e automotiva para porta-ferramentas e outros componentes semelhantes.

Aplicação típica: Mandris, pinhões, buchas, árvores de cames, pinos mestre, catracas, engrenagens, eixos estriados, etc.

SUPPLY FORM & SIZE & TOLERANCE

| Formulário de Fornecimento | Tamanho (mm) | Processo | Tolerância | |

| Redondo | Φ6-Φ100 | Desenho frio | Preto brilhante | Melhor H11 |

| Φ16-Φ350 | Laminados a Quente | Preto | -0/+1mm | |

| Descascado/moído | Melhor H11 | |||

| Φ90-Φ1000 | Forjado a Quente | Preto | -0/+5mm | |

| torneado grosseiro | -0/+3mm | |||

| Plano/Quadrado/Bloco | Espessura: 120-800 | Forjado a Quente | Preto | -0/+8mm |

| Largura: 120-1500 | Usinado em bruto | -0/+3mm | ||

Observação: A tolerância pode ser personalizada conforme solicitações

QUÍMICO COMPOSIÇÃO POR ASTM A29

| NOTA | C | E | Mn | P | S | Cr | Mo | Dentro |

| 8620 | 0.18-0,23 | 00,15-0,35 | 00,70-0,90 | ≤ 0,035 | ≤ 0,040 | 00,40-0,60 | 00,15-0,25 | 00,40-0,70 |

PROPRIEDADE FÍSICA

| Densidade g/cm3 | 7,85 |

| Ponto de fusão Graus F | 2600 |

| Razão de Poisson | 00,27-0,30 |

| Usinabilidade (AISI 1212 como 100% de usinabilidade) | 65% |

| Expansão térmica (20 ºC)(ºC ˉ ¹) | 12,2*10^-6 |

| Capacidade de calor específico J/(kg*K) | 477 |

| Condutividade térmica W/(m*K) | 46,6 |

| Resistividade elétrica Ohm*m | 2,34*10^-7 |

PROPRIEDADE MECÂNICA

Propriedades mecânicas típicas para núcleo – carburado e temperado em óleo a 840 °C

| Tamanho da seção | 11mm | 30mm | 63 mm |

| Resistência à tração Mpa | 980-1270 | 780-1080 | 690-930 |

| Força de rendimento Mpa | ≥785 | ≥590 | ≥490 |

| % de alongamento | ≥9 | ≥10 | ≥11 |

| Impacto Charpy J | ≥41 | ⬅ | ⬅ |

| Dureza HB | 290-375 | 235-320 | 205-275 |

| Dureza HRC | 31-41 | 23-35 | 16-29 |

LIMITES DE ENDUREBILIDADE

| Distância da extremidade temperada mm | 1,5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 | 25 | 30 | 35 | 40 |

| HRC mín. | 41 | 37 | 31 | 25 | 21 | – | – | – | – | – | – | – | – |

| FCM máx. | 48 | 47 | 43 | 39 | 35 | 32 | 30 | 29 | 26 | 24 | 23 | ⬅ | ⬅ |

Valores de dureza abaixo de 20HRC não são especificados.

FORJAMENTO

A temperatura de forjamento deve ser realizada entre 925 ℃ -1230 ℃, o AISI 8620 tem baixo teor de carbono, que é menos suscetível a rachaduras do que os aços de médio ou alto carbono, portanto pode ser aquecido e resfriado mais rapidamente. o mais curto possível para evitar descamação pesada e crescimento excessivo de grãos. Quanto menor a temperatura final do forjamento, mais fino será o tamanho do grão. Não forje abaixo da temperatura mínima de forjamento de 850 ° C. Esta liga deve ser resfriada em areia.

NORMALIZANDO

A normalização é usada para refinar a estrutura de peças forjadas que podem ter resfriado de forma não uniforme após o forjamento e considerada como um tratamento de condicionamento antes do endurecimento da caixa. A normalização da temperatura para o aço AISI 8620 deve ser realizada entre 900 ℃ -925 ℃. aguarde o tempo adequado para que o aço seja completamente aquecido para completar a transformação de ferrita em austenita. Resfrie ao ar livre. Este tratamento é considerado outro método para melhorar a usinabilidade.

ANELAMENTO

O recozimento completo é recomendado para AISI 8620 antes da usinagem, o AISI 8620 deve ser realizado a uma temperatura nominal de 820 ℃ -850 ℃, aguarde o tempo adequado para que o aço seja completamente aquecido e, em seguida, resfrie o forno.

ENDURECIMENTO DE CAPA

Após o refino do núcleo, aqueça a temperatura até 780oC-820oC, espere um tempo adequado para que o aço seja completamente aquecido e tempere em óleo. Tempere o mais rápido possível após a têmpera.

TEMPERAMENTO

Revenimento geralmente é realizado para aliviar as tensões do processo de endurecimento, melhorará a tenacidade da caixa e do núcleo, com apenas uma pequena redução na resistência do núcleo e na dureza da caixa. Aqueça o aço AISI 8620 a 150oC-200oC conforme necessário, mantenha o tempo suficiente até que a temperatura fique uniforme em toda a seção, deixe de molho por 1 a 2 horas por 25 mm de seção e deixe esfriar em ar calmo.

CABURIZAÇÃO

Embale, sal ou carburize a gás à temperatura 900oC-925oC, aguardando tempo suficiente para obter a profundidade de revestimento e o teor de carbono necessários, seguido por um ciclo adequado de endurecimento e revenido para otimizar as propriedades do revestimento e do núcleo.

CERTIFICATE & THIRD-PARTY TESTING

Relatório AISI 8620 MTC

Relatório de teste TUV