A produção de flanges de liga à base de níquel é um processo complexo e intrincado, projetado predominantemente para sistemas de conexão de tubo que operam sob altas temperaturas, altas pressões e ambientes corrosivos extremos. O processo de fabricação envolve vários estágios, da seleção de materiais à inspeção final, onde cada estágio desempenha um papel crucial para garantir o desempenho e a qualidade dos flanges.

1. Seleção de material

A escolha dos materiais é o primeiro passo mais crítico na produção de flanges de liga à base de níquel. As ligas à base de níquel são conhecidas por seu excelente desempenho de alta temperatura, resistência a oxidação, resistência à corrosão e força mecânica. As ligas comuns à base de níquel incluem:

- Inconel: Esta é uma liga composta principalmente por níquel, cromo e ferro, amplamente utilizada nas indústrias aeroespacial, petrolífera e química. Ele exibe alta resistência ao calor e à corrosão, tornando -o adequado para ambientes extremos.

- Monel: Composto principalmente por níquel e cobre, as ligas de monel mostram desempenho notável em ambientes marinhos, resistindo efetivamente à corrosão da água salgada.

- Hastelloy: Uma liga de alto desempenho usada principalmente nas indústrias químicas e petrolíferas, conhecida por sua capacidade de suportar condições corrosivas graves.

Ao selecionar materiais, é essencial considerar a temperatura operacional, a pressão e o nível de força exigido do flange para garantir que a liga escolhida atenda aos requisitos de processo e condições de aplicação.

2. Derretimento

O processo de fusão é o estágio central da produção de flanges de liga à base de níquel. Esse processo geralmente ocorre em fornos de alta temperatura e pode empregar fornos de arco elétrico ou fornos de indução. Durante a fusão, é necessário um controle cuidadoso da temperatura, tempo e atmosfera para garantir a composição uniforme da liga e minimizar a oxidação. As principais considerações durante a fusão incluem:

- Controle de temperatura: As temperaturas excessivas e inadequadas podem afetar adversamente as propriedades da liga, necessitando de controle preciso da temperatura durante o processo de fusão.

- Proteção atmosférica: O derretimento em um ambiente de gás inerte ou vácuo impede efetivamente a oxidação e protege a pureza da liga.

- Monitoramento da composição da liga: Amostragem periódica e análise da composição química são importantes para garantir a adesão às fórmulas especificadas.

3. CASTING

Uma vez derretido, o metal fundido é fundido em moldes para esfriar e solidificar. Existem vários métodos de fundição comuns:

- Fundição de areia: Este método é adequado para a produção em massa, permitindo a reutilização de moldes de areia, o que mantém os custos relativamente baixos.

- Elenco de investimento: Ideal para pequenos lotes e formas complexas, esse método produz acabamentos superficiais de alta qualidade e dimensões precisas.

- Lançamento de espuma perdida: Utiliza padrões de espuma que evaporam durante o processo de fundição, adequados para fabricação de flange de alta precisão e alta qualidade.

Durante a fundição, o controle da taxa de resfriamento e temperatura é crucial, pois afeta diretamente a microestrutura, as propriedades mecânicas e os defeitos internos das peças fundidas.

4. Tratamento térmico

Após a fundição, os flanges geralmente passam por tratamento térmico para melhorar suas propriedades. Os processos comuns de tratamento térmico incluem:

- Tratamento de solução: As peças fundidas são aquecidas a uma temperatura da solução e depois resfriadas rapidamente, promovendo a distribuição igual de fases dentro da liga.

- Tratamento com envelhecimento: Esse processo aumenta a força e a dureza do material através da temperatura e do tempo controlados.

- anelamento: Isso reduz a dureza do material e melhora a ductilidade para o processamento subsequente.

O tempo e a temperatura específicos para o tratamento térmico devem ser otimizados com base nas características da liga usadas.

5. usinagem

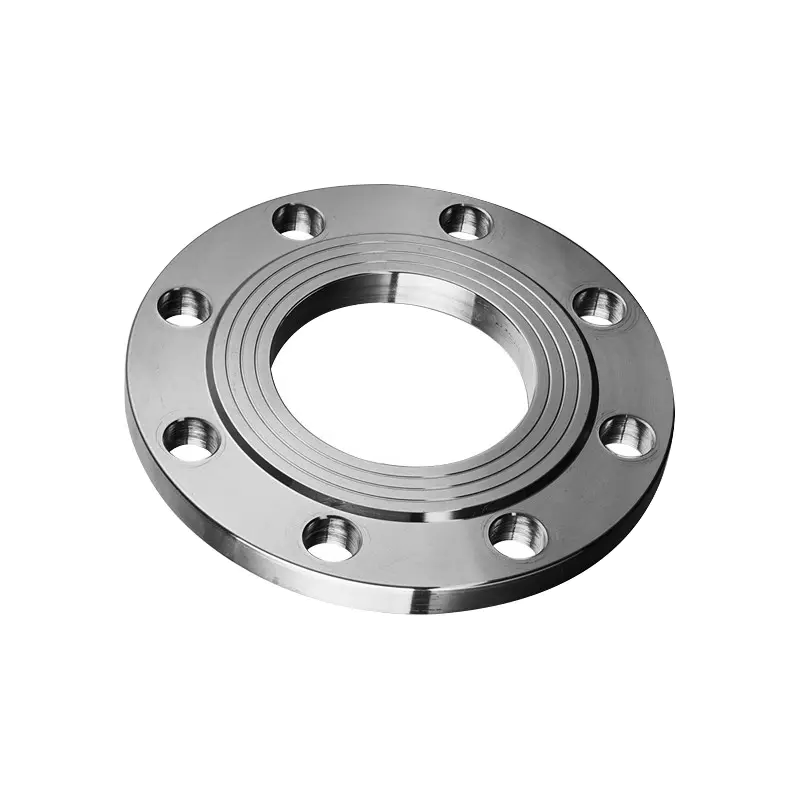

A usinagem é o estágio em que os flanges fundidos são processados finamente para obter dimensões precisas e qualidade da superfície. Os métodos de usinagem comuns incluem:

- Girando: Esse processo é usado para usinar os diâmetros externos e internos do flange, garantindo que eles atendam às especificações.

- Fresagem: Usado para usinar os rostos e ranhuras dos flanges, principalmente as superfícies de vedação.

- Perfuração: Criando orifícios para conexões de tubo, o que é crítico para o desempenho de vedação dos flanges.

Durante a usinagem, ferramentas de alto desempenho e fluidos de corte são essenciais para prolongar a vida útil da ferramenta e melhorar a qualidade do processamento.

6. Tratamento da superfície

O tratamento da superfície não apenas aumenta a resistência à corrosão, mas também melhora a aparência dos flanges. Os métodos comuns de tratamento de superfície incluem:

- Polimento: Alcançado através de métodos mecânicos ou químicos para criar uma superfície lisa, aumentando a estética e reduzindo o potencial de corrosão.

- Revestimento ou pintura: Aplicando revestimentos de proteção à superfície do flange para aumentar a resistência à corrosão.

- Decapagem: Remover camadas de óxido e impurezas da superfície para melhorar a limpeza do metal.

A seleção de processos adequados de tratamento de superfície pode melhorar significativamente o desempenho e prolongar a vida útil dos flanges.

7. Inspeção e controle de qualidade

Inspeção estrita e controle de qualidade em cada estágio do processo de produção são essenciais. Os principais métodos de inspeção incluem:

- Análise de Composição Química: Garantir que a composição da liga atenda aos padrões especificados.

- Teste de propriedade física: Como dureza e resistência à tração, para garantir as propriedades mecânicas do flange que atendam aos requisitos.

- Testes Não Destrutivos: Usando métodos como ultrassom, inspeção de partículas magnéticas e teste de penetrante de corante para verificar defeitos em áreas soldadas e rachaduras.

- Medição dimensional: Utilizando máquinas de medição de coordenadas (CMM) e outras ferramentas para medição de precisão para garantir a conformidade com as especificações do projeto.

O controle de qualidade é parte integrante do processo de produção, garantindo a confiabilidade e a segurança do produto final.

8. Embalagem e envio

Após passar as inspeções, os flanges de liga à base de níquel são adequadamente embalados para evitar danos durante o transporte. Os materiais de embalagem devem ter propriedades de resistência à umidade e ferrugem. Por fim, os flanges são enviados aos clientes para instalação e uso.

9. Conclusão

A produção de flanges de liga à base de níquel envolve vários estágios, incluindo seleção de materiais, fusão, fundição, tratamento térmico, usinagem, tratamento de superfície e controle de qualidade. Cada estágio requer altos padrões técnicos e gerenciamento rigoroso para garantir o desempenho e a durabilidade superiores dos produtos. À medida que as tecnologias industriais continuam avançando, a aplicação de flanges de liga à base de níquel em vários setores se tornará cada vez mais difundida, e as técnicas de produção continuarão a evoluir e melhorar.