1.2311 Opis stali

Stal 1.2311, niemiecka stal matrycowa, stal jest produkowana w procesie „super czystym”, wstępnego hartowania, wykazująca wysoki stopień mikroskopijnej czystości i doskonałą jednorodną strukturę, doskonałe wypolerowanie i fototrawienie.

Po obróbce cieplnej wydajność przetwarzania i polerowania jest dobra, może być obróbką azotowania, nadaje się do chromowania i innej obróbki powierzchni, jednorodność twardości materiału (do 400 mm grubości), dobra ciągliwość, dobra wydajność obróbki mechanicznej. Struktury złota to martenzyt i bainit.

Odpowiedni krajowy numer marki

Pręt stalowy 1.2311

1.2311 to wstępnie utwardzona stal narzędziowa o dużej wytrzymałości na rozciąganie, która zapewnia łatwą obróbkę w stanie utwardzonym i odpuszczonym, dlatego nie zawsze wymaga dalszej obróbki cieplnej. Eliminuje to ryzyko, koszty i czas oczekiwania związane z obróbką cieplną oraz pozwala uniknąć związanej z tym możliwości odkształcenia lub nawet pęknięcia. Kolejne modyfikacje komponentów 1.2311 można łatwo przeprowadzić.

Wstępnie utwardzone tworzywa sztuczne nadają się do formowania stali o dobrej skrawalności, lepszej niż gatunek stali Mat. Nr 1.2312, nadaje się do teksturowania. 1.2311 zwykle stosowany w formach z tworzyw sztucznych, ramach form do form z tworzyw sztucznych, dużych formach wtryskowych, matrycach do odlewania ciśnieniowego, tulejach odbiorczych.

Aplikacje :

Suitable for large or medium sized and precise plastic moulds. Tools for hot working such as inter-inserts and heat-stressed auxiliary tools. Cavitations Molds, Standard Mould Base, Compression Mould for SMC, blowing mould, Pet preform mold, plastic piping & plumbing injection molds.

Kucie:

Ogrzewać powoli i równomiernie do 1050°C. Nie kuć poniżej 930°C. Po kuciu ostudzić powoli.

Wyżarzanie:

Stal 1.2311 należy zawsze wyżarzać po kuciu i przed ponownym hartowaniem. Podgrzać równomiernie do 770/790°C. Dobrze namoczyć i powoli schłodzić w piecu.

Hartowanie:

Ogrzewać równomiernie do 840/870°C aż do całkowitego ogrzania. Udusić w oleju. Odpuszczanie: Dokładnie podgrzać równomiernie narzędzie 1.2311 w wybranej temperaturze odpuszczania i utrzymywać ciepło przez jedną godzinę na każde 25 milimetrów całkowitej grubości.

Odprężanie

Odprężanie w celu usunięcia naprężeń skrawaniem należy przeprowadzić poprzez podgrzanie do ok. 650°C, utrzymując ciepło przez 1-2 godziny, a następnie schładzając powietrzem. Ta operacja jest wykonywana w celu zmniejszenia odkształceń podczas obróbki cieplnej.

Właściwości fizyczne w temperaturze otoczenia Moduł sprężystości [103 x N/mm2]: 210

Gęstość [g/cm3]: 7,83

Przewodność cieplna [W/m.K]: 34,0 (100°C), 34,0 (150°C), 33,6 (200°C), 32,9 (250°C), 31,9 (300°C), w stanie hartowanym i odpuszczonym.

Współczynnik liniowej rozszerzalności cieplnej 10-6 °C-1

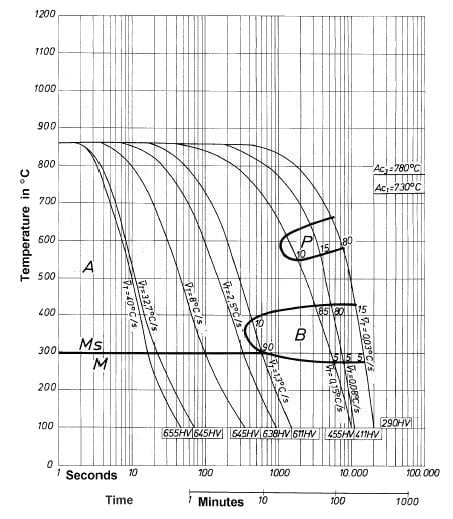

Schemat ciągłej transformacji chłodzenia (CCT).

Wyżarzanie zmiękczające

Podgrzać do 710-740°C, powoli schładzać w piecu. Spowoduje to uzyskanie maksymalnej twardości Brinella 230.

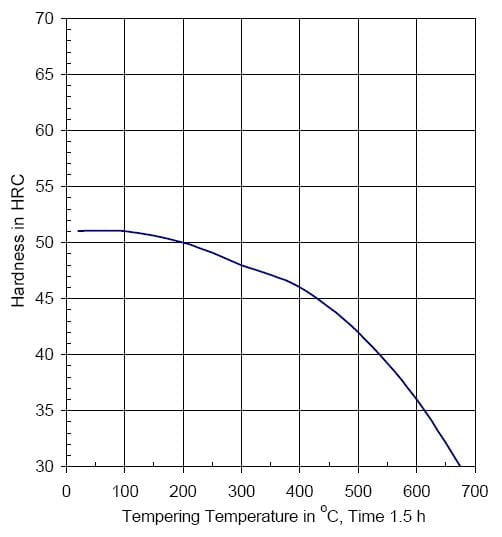

Temperatura odpuszczania (°C) a twardość (HRC)

Schemat temperowania

| ||||

C. | I. | Mn. | Kr. | pn. |

00,40% | 00,40% | 1,00% | 1,20% | 00,35% |

| Odpuszczanie °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

HRc | 51 | 50 | 48 | 46 | 42 | 36 | 28 |

N/mm² | 1730 | 1670 | 1570 | 1480 | 1330 | 1140 | 920 |

Azotowanie:

Formy wykonane ze wstępnie utwardzonego 1.2311 mogą być azotowane w celu uzyskania twardej powierzchni, która jest bardzo odporna na zużycie i erozję. Azotowana powierzchnia zwiększa również odporność na korozję. Twardość powierzchni po azotowaniu w temperaturze 525°C w gazowym amoniaku wyniesie około 650 HV.

Temperatura | Czas | Przybliżona głębokość obudowy |

525°C | 20 godzin | 00,30 mm |

525°C | 30 godzin | 00,35 mm |

525°C | 60 godzin | 00,50 mm |

Tufftriding:

Tufftriding w 570°C daje twardość powierzchni około 700HV. Po 2 godzinach obróbki twarda warstwa będzie miała około 0,01 mm

Flame & Induction Hardening:

1.2311 może być utwardzany płomieniowo lub indukcyjnie do twardości od 50 do 55 HRc. Preferowaną opcją jest chłodzenie powietrzem. Mniejsze kawałki mogą jednak wymagać wymuszonego chłodzenia. Bezpośrednio po hartowaniu powinno nastąpić odpuszczanie.

Twarde chromowanie:

Po chromowaniu twardym stal powinna być odpuszczana przez około 4 godziny w temperaturze 180°C, aby uniknąć kruchości wodorowej.

Utwardzanie obudowy:

W celu zachowania maksymalnej twardości powierzchni 1.2311 może być utwardzany dyfuzyjnie. Przed nawęglaniem stal powinna być wyżarzona. Aby nawęglić, zapakuj proszek do nawęglania do skrzyni z żeliwa lub stali żaroodpornej i upewnij się, że artykuły są oddzielone od boków przez co najmniej dwa cale proszku do nawęglania. Pokryj pokrywę szamotem. Podgrzać do temperatury nawęglania 880°C i moczyć przez czas wystarczający do uzyskania wymaganej głębokości łuski. Schłodzić do 800/820°C i hartować w oleju. Konieczne będzie wtedy hartowanie. Podgrzać ponownie do 200/300°C i pozostawić do ostygnięcia na powietrzu, aby uzyskać ostateczną twardość powierzchni Rockwell C55/59

Spawalniczy:

Najpierw podgrzać do około 400 do 500°C. Zespawać .12311 w temperaturze około 400 do 500°C i odprężyć. Do spawania stali konstrukcyjnych należy stosować podstawowe elektrody chromowo-niklowo-molibdenowe. Spawanie może być również prowadzone przy użyciu elektrody ze stali nierdzewnej austenitycznej. W takim przypadku można zmodyfikować założoną podwyższoną temperaturę roboczą, ale stopiwo ma mniejszą wytrzymałość niż materiał rodzimy

| Temperatura: | ||

| 20°C | 200°C | 400°C | |

| Gęstość (Kg/m³) | 7800 | 7750 | 7700 |

| Współczynnik rozszerzalności cieplnej (na °C od 0°C) | – | 12,7x10-6 | 13,6x10-6 |

| Przewodność cieplna (J/m·s°C) | 29.0 | 29,5 | 31.0 |

| Ciepło właściwe (J/kg °C) | 460 | – | – |

| Moduł sprężystości: | |||

| Kp/mm² | 20 900 | 20 400 | 18 900 |

| N/mm² | 205 000 | 200 000 | 185 000 |

| |||

| Obrócenie | Surowy | Średni | Skończyć |

| Narzędzia z węglika | Obrócenie | Obrócenie | Obrócenie |

| Głębokość skrawania (t) mm | min. 10 | 2-10 | maks. 2 |

| Posuw (y) mm | mm 1,0 | 00,3-1,0 | maks. 0,3 |

| Grupa Obróbki ISO | P30-P40 | P20- P30 | P10 |

| Prędkość cięcia | 40-60 | 60-100 | 90-160 |

| ||

| Carbide Tools & | Surowy | Skończyć |

| Narzędzia ze stali szybkotnącej | Przemiał | Przemiał |

| Głębokość skrawania (t) | min. 2 | maks.2 |

| Posuw (s) mm/ząb | min. 0,2 | maks. 0,2 |

| Grupa Obróbki ISO | P30-P40 | P10-P20 |

| Narzędzia z węglików spiekanych: | ||

| Prędkość skrawania (v) m/min. | 55-85 | 75-95 |

| Narzędzia ze stali szybkotnącej: | ||

| Prędkość skrawania (v) m/min. | 10-20 | 15-30 |

| |

Wytrzymałość na rozciąganie | 1000-1068 N/mm² |

Stres związany z wydajnością | 861-930 N/mm² |

Redukcja powierzchni | 45-50% |

Wydłużenie | 14-17% |