SKD11 공구강 Desctiption

Lion Metal은 20년 이상 SKD11 냉간 가공 공구강의 전문 공급업체였습니다.

우리는 AISI/ASTM 냉간 가공 SKD11 공구강 및 합금강 재료를 신뢰할 수 있는 품질과 매력적인 가격으로 공급합니다.우리는 SKD11 공구강의 화학 성분과 특성을 잘 이해하고 있습니다.

Cold Works SKD11 공구강은 최대 60-62 RC까지 열처리할 수 있는 매우 높은 내마모성을 지닌 고탄소, 고크롬(12% 크롬) 공구강입니다.SDK11 강철은 내마모성이 매우 높지만 저합금강만큼 강하지는 않습니다.

SKD11 공구강은 더 낮은 동작 순서로 공기 중에서 경화되며 연마 시 내식성을 측정합니다.높은 크롬 함량은 경화 조건에서 약간의 내식성을 제공합니다.SKD11의 기계적 특성은 열처리에 매우 민감합니다.

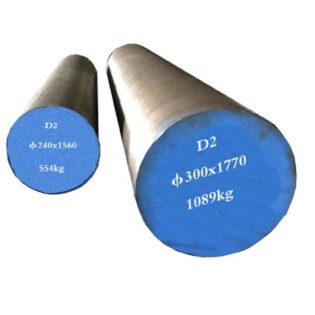

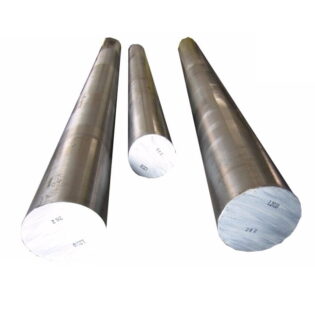

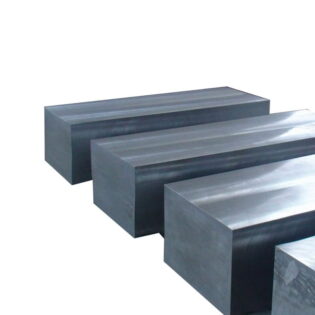

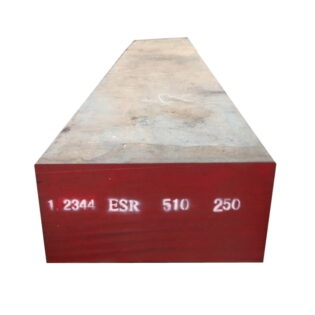

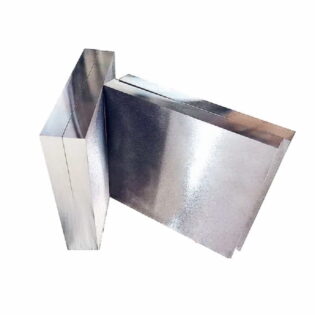

SKD11 강재는 무탄수화물 원형, 편평한 모양, 사각형 모양, 연삭된 평강 및 드릴 파이프에 사용할 수 있습니다.

SKD11 공구강 소개

SKD11은 내마모성과 인성이 우수한 일반 냉간 가공 금형강, 고탄소 및 고크롬 합금 공구강 및 진공 탈기 정련강입니다. 강철은 순수하고 담금질성이 좋고 담금질 변형이 적습니다.

구형화 어닐링 및 연화 처리 후 강철은 우수한 기계 가공성과 미세하고 균일한 탄화물 입자를 갖습니다.

강화 원소 몰리브덴 바나듐의 특별한 추가는 담금질 균열에 대해 걱정할 필요가 없습니다.

학년: SKD11

특성: 일본 공구강

SKD11 다이 스틸은 다음과 같이 생산됩니다. 히타치 그리고 다이도 제철소. 히타치 SKD11의 제품은 SLD(최신 개량판은 SLD-MAGIC), 다이도 제철소의 제품은 DC11.

둘 다 중국에 공장이 있고 업계에서 가장 잘 알려져 있으며 가격이 비쌉니다.강철은 세계에서 널리 사용되는 일종의 공냉식 경화 금형 강입니다.

전기로 및 일렉트로 슬래그 분해능, 고순도, 우수한 인성, 균일 한 구조, 우수한 고온 강도, 인성 및 고온 피로 저항으로 제련하여 급격한 온도 변화를 견딜 수 있습니다.

High hardness, high wear resistance eutectic carbide uniform, good toughness, not easy to crack, quenching hardness >62HRC. At 525°C, the nitriding treatment time is 20h/30h/60h, the depth of nitriding layer is 0.25mm/ 0.30mm / 0.35mm, and the surface hardness of parts is 1250HV. At 570°C, the nitriding treatment time is 2h, the depth of nitriding layer is 10~20μm, and the surface hardness of the parts is 950HV.

화학 성분

| 씨(%) | 1.40~1.60 | 그리고(%) | ≤0.40 | 백만(%) | ≤0.60 |

| 피(%) | ≤0.030 | 에스(%) | ≤0.030 | 크롬(%) | 11.0~13.0 |

| 모(%) | 0.80~1.20 | V(%) | 0.20~0.50 |

SKD11 상당 공구강

| 미국 | 독일 | 중국 | 일본 | 프랑스 | 영국 | 이탈리아 | ISO |

| ASTM/AISI/UNS/SAE | DIN, WN 번호 | GB | JIS | AFNOR | 학사 | 유니 | ISO |

| D2 / T30402 | 1.2379 / X155CrMoV12-1 | CR12MO1V1 / CR12MOV | SKD11 | X160CrMoV12 | BD2 |

JIS SKD11 냉간공구강 규격 및 허용차

환봉: 직경 Ø 5mm – 3000mm

플레이트/스틸 플랫 바: 두께 5mm – 3000mm x 폭 100mm – 3500mm

육각봉: 육각 5mm – 105mm

기타 EN3 강철은 크기를 지정하지 않았으며 경험이 풍부한 영업 팀에 문의하십시오.

| |||

| 지름(mm) | 직경 공차(mm) | 지름(mm) | 직경 공차(mm) |

| 6.4~15.8 | -0.038~0.038 | 181~<206.2 | 0~1.6 |

| 15.8~<77.6 | 0~0.10 | 206.2~<257 | 0~2.4 |

| 77.6~<103 | 0~0.15 | 257~<307.7 | 0~3.2 |

| 103~<181 | 0~0.78 | ≥307.7 | 0~4.7 |

| |||

| 두께(mm) | 두께 공차(mm) | 두께(mm) | 두께 공차(mm) |

| ≤25.4 | -0.41~0.79 | >127~152 | -1.60~2.39 |

| >25.4~76 | -0.79~1.19 | >178~254 | -1.98~3.18 |

| >76~127 | -1.19~1.60 | >254~305 | -2.39~3.96 |

속성

- 고온 강도 및 인성, 우수한 내마모성, 쉬운 절단;

- SKD11은 고강도, 인성 및 열 균형을 갖춘 일종의 냉간 금형강입니다. 최근 몇 년 동안 등방성 제품의 개발로 점점 더 높은 인성 및 기타 측면으로 발전하고 있습니다. 다이 수명을 연장하고 성능을보다 안정적으로 만들 수 있으며 가공하기 쉽고 열처리 변형이 작습니다.

SKD11 장점

- 진공 탈기 정제를 위해 내부 품질이 매우 깨끗합니다.

- 좋은 가공성.

- 좋은 담금질 성, 공냉식 경화가 가능하며 담금질에 대해 걱정할 필요가 없습니다.

- 열처리 변형은 매우 작고 담금질 편차는 매우 작으며 정밀 요구 사항이 있는 금형에 가장 적합합니다.

- 인성.

- 내마모성이 우수하여 스테인레스 스틸 또는 고경도 소재 다이로 사용하기에 가장 적합합니다.

- 좋은 인성.

서브제로 트리트먼트

최고의 경도와 치수 안정성을 얻기 위해 담금질 직후 금형을 -70°C에서 -80°C로 냉각한 후 3-4시간 동안 뜨임 처리합니다. 극저온 처리 후 공구 또는 금형의 경도는 기존 열처리보다 1-3HRC 높습니다. 형상이 복잡하고 크기 변화가 큰 부품의 경우 극저온 처리는 균열의 위험이 있습니다.

질소 처리

질화 후, 높은 경도와 특정 내식성을 가진 경화 조직 층이 다이 또는 공작물의 표면에 형성됩니다.

525°C에서 질화 처리

공작물의 표면 경도는 약 1250HV이며, 침투층에 대한 질화 시간의 영향은 아래 표와 같습니다. 질화 시간(h) 20 30 60 질화 깊이 mm 0.25 0.30 0.35

570°C에서 연질화 처리

공작물의 표면 경도는 약 950HV입니다. 일반적으로 2시간의 연질화 처리, 경화층의 깊이는 10-20um에 도달할 수 있습니다. 연삭 공정 다이 블랭크 또는 저온 템퍼링 상태에서 작업하면 연삭이 연삭 균열을 일으키기 쉽습니다. 균열을 방지하기 위해 우리는 여러 번 작은 연삭 피드를 채택하고 좋은 수냉 조건을 추가해야 합니다.

복잡한 모양이나 큰 크기의 금형을 와이어 커팅으로 가공할 때 일반적으로 균열 현상이 발생합니다.

균열을 방지하기 위해 열처리 응력을 줄이기 위해 가스 담금질 및 고온 템퍼링을 채택하거나 금형 배아에 캐비티 전처리를 수행하는 것이 좋습니다.

열처리

담금질 : 예열 700 ~ 750먼저 °C로 가열한 다음 정적 공기에서 냉각하기 위해 1000~1050°C로 가열합니다. 예를 들어 6인치 이상의 강철 두께는 오일에서 경화하기 위해 980~1030℃로 가열하는 것이 좋습니다.

템퍼링: 150 ~ 200°C로 가열하고 이 온도를 유지한 다음 정지 공기에서 냉각합니다.

경도: HRC 61 이상.

어닐링: 가열 800 ~ 850°C, 이 온도에서 1~3시간 동안 유지한 후 용광로에서 냉각합니다.

단조: 1050 ~ 950°C.

담금질 및 템퍼링 사양

담금질 온도 1010°C, 공기 냉각. 뜨임 온도 200°C, 경도 58~60HRC.

SKD11 애플리케이션

알루미늄의 SKD11, 가장 널리 사용되는 아연 다이캐스팅 몰드 재료, 텅스텐 강에는 고급 합금강 성분, 열간 가공에 적합한 고온 저항, 알루미늄, 마그네슘, 아연, 구리 합금 다이캐스팅 다이, 커팅 나이프, 가위 및 열간 단조, 플라스틱 금형, 열간 리머, 클리퍼, 일반적으로 열간 단조 다이, 열간 볼트 계수, 다양한 도구 사이의 열 등

사용 방법

(1) 담금질 + 템퍼링 조건에서 사용

(2) "담금질 + 냉간 처리 + 템퍼링" 조건에서 사용(고정밀 및 치수 안정성 요구 사항에 적합)

(3) "담금질 + 뜨임 + 질화" 조건에서 사용(높은 표면 경도 요건에 적합)

톱질 및 절단 시 블레이드 속도가 너무 빨라서는 안 됩니다. 25m/min이 적당하며 톱질 효율은 9cm2/min ~20cm2/min 정도를 유지해야 합니다.

일반적인 애플리케이션

- 플라스틱 몰드, 가위, 원형 톱 나이프, 금속 스탬핑 다이, 성형 롤러 제작에 사용

- 콜드 또는 핫 드레싱 다이, 드럼 에지, 실크 그레인, 와이어 다이, 변압기 코어 펀칭 다이, 스틸 스트립 롤링 나이프 절단, 강관 성형 드럼, 특수 성형 드럼, 네일 헤드 다이 등 만들기

- 두께 ≤6mm의 얇은 강판용 고효율 블랭킹 다이, 펀칭 다이 및 엠보싱 다이

- 모든 종류의 가위, 임베디드 부품, 나사 금형.

- 콜드 헤딩 몰드, 딥 드로잉 몰드, 냉간 압출 몰드.

- 열경화성 수지형 터치, 일반 플라스틱 금형.