ディリデュール 500 の説明

Dillidur 500 は、納品状態での公称硬度が 500 HBW の耐摩耗鋼板です。

Dillidur 500 は、材料に優れた機械加工性、特に優れた溶接性能が要求される、非常に摩耗の激しい環境での用途に推奨されます。

用途例:土木機械、積込機械、浚渫船、ダンプトラック、搬送装置、ダンプトラック、ブレード、カットオフクラッシャー、廃棄物処理・リサイクル装置など。

Dillidur 500 耐摩耗鋼板

DILLIDUR 500 は、出荷状態での公称硬度が 500 HBW の耐摩耗鋼板です。

DILLIDUR 500 は、材料に優れた機械加工性、特に優れた溶接性能が要求される、非常に摩耗の激しい環境での用途に推奨されます。

用途例:土木機械、積込機械、浚渫船、ダンプトラック、搬送装置、ダンプトラック、ブレード、カットオフクラッシャー、廃棄物処理・リサイクル装置など。

ディリデュール 500 製品説明

供給サイズ範囲

供給概要によると、DILLIDUR 500 は 8mm (1/3 インチ) からの厚さで入手可能です。 2 ~100mm(4インチ) 2 。他のサイズ要件については、別途ご相談いただけます。

ディリデュール 500 の化学組成:

製錬分析に基づいて、次の限界値 (%) が各成分に適用されます。

| C | そして | ん | P | S |

| ≤ 0.30 | ≤ 0.70 | ≤ 1.60 | ≤ 0.025 | ≤ 0.010 |

厚さに応じて、次の合金元素の 1 つ以上が追加されます。

| モー | で | 銅 | Cr | V | 注意 | B |

| ≤ 0.50 | ≤ 1.0 | ≤ 0.30 | ≤ 1.50 | ≤ 0.08 | ≤ 0.05 | ≤ 0.005 |

溶鋼は完全に沈静化され、細粒化のために処理されます。

炭素換算基準値:

ある CEV =C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

b CET =C+(Mn+Mo)/10+(Cr+Cu)/20+Ni/40

1 この情報の内容は製品の説明であり、随時更新される可能性があります。

2 括弧内のおおよその換算値は不快な参照です。

配送状況:

温度制御水焼入れ

出荷状態での機械的特性

硬度

室温での表面のブリネル硬度:

ボードの厚さ ≤ 30mm (1.2 インチ) 3 、470-530 HBW

Board thickness> 30mm (1.2 inches) 3 、450-530HBW

室温における横断試験片の引張試験(厚さ20mmの鋼板の参考値)

引張強さ: 1600 MPa (232 ksi) 3

降伏点: 1100 MPa (160 ksi) 3

伸び率:9%(L ああ = 5.65 √S ああ )

それでも ディリドゥル 引っ張り強度が高いため、安全性を重視する用途には向きません。この場合は高張力鋼をご使用ください。 ディリマックス。

縦試験片 Vノッチシャルピー衝撃試験(厚さ20mm鋼板の参考値)

シャルピー衝撃エネルギー: -20°C (-4°F) で 25 J 3

試験面のブリネル硬さは炉ごと、40 トンごとに試験されます。

鋼板マーク

他に取り決めがない場合、鋼板マークには少なくとも次の内容を含める必要があります。

- グレード (ディリデュール 500)

- 炉番号

- マザーボード番号とスチールプレート番号

- 製鉄所の看板

- 検査官の署名

DILLIDUR 500の処理性能

ユーザーが採用する一連の加工技術と応用技術は、この材料で作られた製品の信頼性にとって非常に重要です。設計、構造、加工方法がこの素材に適しており、最新の加工技術の要件と加工業者が従うべき製品の目的を満たしていることを確認する必要があります。ユーザーは自分で材料を選択し、材料の高強度と高硬度を十分に考慮し、EN 1011-2 (溶接) および CEN/TR 10347 (成形) に準拠したプロセス推奨事項に従い、国家規格に準拠する必要があります。安全な生産のための規制。

3 括弧内のおおよその換算値は不快な参照です。

冷間成形

ディリデュール500は高硬度・高強度でありながら、冷間曲げ加工が可能です。なお、降伏強さが増加すると、同じ厚さの鋼板に必要な成形力も増加し、反発力も増加します。エッジ割れのリスクを避けるために、冷間曲げ領域のフレームカットまたはせん断されたエッジを研磨する必要があります。また、曲げ加工時に引張応力がかかる曲げ部の外縁も滑らかに研磨することをお勧めします。

成形中に作業者がワークピースから飛び散る危険にさらされないよう、加工中は必要な安全対策を講じる必要があります。

冷間成形では、通常、表面欠陥なしで次のパラメータを達成できます (t は板厚です)。

| 最小曲げ半径 | 最小型開口幅 | |

| 水平 | 7トン | 16トン |

| 垂直 | 9トン | 20トン |

の硬さ 熱間成形 DILLIDUR 500 は、オーステナイト化温度の加速冷却によって生まれます。熱間成形後に硬度が大幅に低下しない場合は、その後の再焼入れ処理によって硬度を補う必要があります。ただし、再焼入れ後に得られる硬さは、鋼板が工場出荷時に検査される硬さとは異なります。これは一般に加工工場の焼入れ設備の冷却効率が鋼板製造時の焼入れ設備の冷却効率に比べて低いためです。

この材料は、硬度を大幅に低下させることなく約 200°C (390°F) まで加熱できます。

火炎切断と溶接

火炎切断は、次の最低予熱温度に従う必要があります: 板厚 26mm 以下、60°C (140°F)。

板厚26~70mm以下、120℃(248°F)。板厚70mm以上、150°C (302°F)。

手動アーク溶接では、残留水分の少ないアルカリ被覆電極を使用する必要があります (必要に応じて、電極メーカーの要件に従って乾燥処理を実行する必要があります)。

さらに、次の提案も考慮する必要があります。

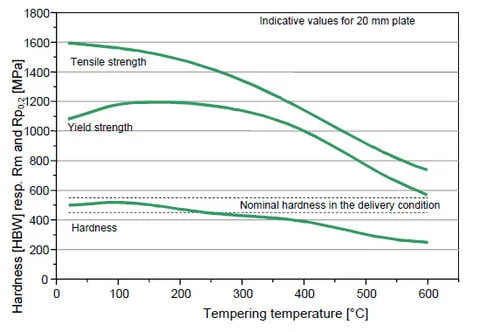

- DILLIDUR 500 の予熱に関する詳細については、技術マニュアル「DILLIDUR-Anti-wear Concept」を参照してください。いずれの場合も、硬度が低下するため、200 °C (390 °F) を超える予熱は避けてください (下図を参照)。

- 仮付け溶接、ルートビード、およびフィラービードには、低降伏強度の溶接材料を使用するのが最善です。溶接点が摩耗に耐える必要がある場合は、最後の溶接パスでマザーボードの硬度を生み出すことができる耐摩耗性溶接材料のみを使用してください。

熱処理

次の図は、熱処理温度による硬度または強度の一般的な変化を示しています。

次の図は、熱処理温度による硬度または強度の一般的な変化を示しています。

機械加工

DILLIDUR 500はハイス鋼ドリル、特にコバルト合金ハイスドリルを使用できます。適切な穴あけ速度と穴あけ速度を使用すると、ドリルビットは満足のいく寿命を達成できます。

一般的な納品の技術要件

別段の合意がない限り、一般的な配信テクノロジーでは EN 10021 規格を使用する必要があります。

許容範囲

別段の合意がない限り、公差要件は EN 10029 を参照し、厚さは A レベルに適用されます。

表面品質

別段の合意がない限り、EN 10163-2 規格を参照し、A2 レベルを適用します。

合計音符

使用目的またはフォローアッププロセスの理由により、本書に記載されていない材料に関するその他の特別な要件がある場合は、注文前に交渉することができます。

この情報の内容は製品の説明であり、随時更新される場合があります。

DILLIDUR 500 の適用および加工に関する詳細情報については、技術マニュアル「DILLIDUR-Anti-wear Concept」を参照してください。