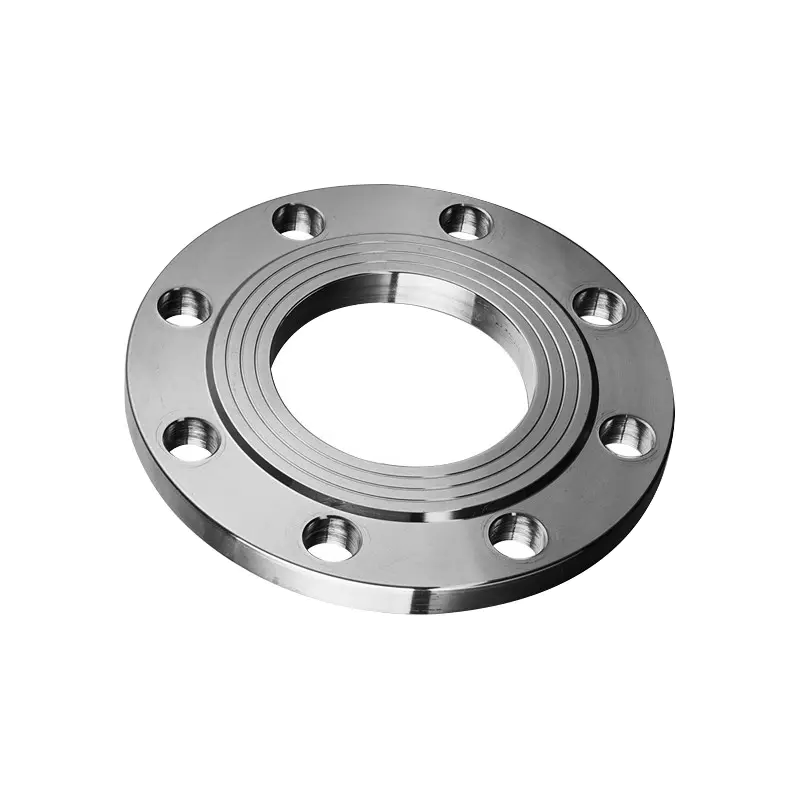

La produzione di flange in lega a base di nichel è un processo complesso e intricato, progettato prevalentemente per sistemi di collegamento di tubi che operano ad alte temperature, alte pressioni e ambienti estremamente corrosivi. Il processo di produzione prevede più fasi, dalla selezione dei materiali all'ispezione finale, dove ciascuna fase svolge un ruolo cruciale nel garantire le prestazioni e la qualità delle flange.

1. Selezione del materiale

La scelta dei materiali è il primo passo più critico nella produzione di flange in leghe a base di nichel. Le leghe a base di nichel sono note per le loro eccellenti prestazioni alle alte temperature, resistenza all'ossidazione, resistenza alla corrosione e resistenza meccanica. Le comuni leghe a base di nichel includono:

- Inconel: Si tratta di una lega composta principalmente da nichel, cromo e ferro, ampiamente utilizzata nell'industria aerospaziale, petrolifera e chimica. Presenta un'elevata resistenza al calore e alla corrosione, rendendolo adatto ad ambienti estremi.

- Monel: Composte principalmente da nichel e rame, le leghe Monel mostrano prestazioni notevoli in ambienti marini, resistendo efficacemente alla corrosione dell'acqua salata.

- Hastelloy: lega ad alte prestazioni utilizzata principalmente nell'industria chimica e petrolifera, nota per la sua capacità di resistere a condizioni corrosive severe.

Quando si selezionano i materiali, è essenziale considerare la temperatura operativa, la pressione e il livello di resistenza richiesto della flangia per garantire che la lega scelta soddisfi i requisiti di processo e le condizioni di applicazione.

2. Fusione

Il processo di fusione è la fase fondamentale nella produzione di flange in leghe a base di nichel. Questo processo avviene tipicamente in forni ad alta temperatura e può impiegare forni elettrici ad arco o forni a induzione. Durante la fusione è necessario un attento controllo della temperatura, del tempo e dell’atmosfera per garantire la composizione uniforme della lega e ridurre al minimo l’ossidazione. Le considerazioni chiave durante la fusione includono:

- Controllo della temperatura: Sia le temperature eccessive che quelle inadeguate possono influenzare negativamente le proprietà della lega, rendendo necessario un controllo preciso della temperatura durante il processo di fusione.

- Protezione atmosferica: La fusione in un ambiente con gas inerte o sotto vuoto previene efficacemente l'ossidazione e protegge la purezza della lega.

- Monitoraggio della composizione delle leghe: Il campionamento periodico e l'analisi della composizione chimica sono importanti per garantire l'aderenza alle formule specificate.

3. Colata

Una volta fuso, il metallo fuso viene colato negli stampi per raffreddarsi e solidificarsi. Esistono diversi metodi di fusione comuni:

- Colata in sabbia: Questo metodo è adatto alla produzione di massa, consentendo il riutilizzo degli stampi in sabbia, mantenendo i costi relativamente bassi.

- Colata di investimento: Ideale per piccoli lotti e forme complesse, questo metodo produce finiture superficiali di alta qualità e dimensioni precise.

- Colata in schiuma persa: Utilizza modelli di schiuma che evaporano durante il processo di fusione, adatti per la produzione di flange di alta precisione e alta qualità.

Durante la fusione, il controllo della velocità di raffreddamento e della temperatura è fondamentale poiché influisce direttamente sulla microstruttura, sulle proprietà meccaniche e sui difetti interni dei getti.

4. Trattamento termico

Dopo la fusione, le flange vengono generalmente sottoposte a trattamento termico per migliorarne le proprietà. I processi comuni di trattamento termico includono:

- Trattamento della soluzione: I getti vengono riscaldati alla temperatura della soluzione e quindi raffreddati rapidamente, favorendo un'equa distribuzione delle fasi all'interno della lega.

- Trattamento dell'invecchiamento: Questo processo aumenta la resistenza e la durezza del materiale attraverso temperatura e tempo controllati.

- Ricottura: Riduce la durezza del materiale e ne migliora la duttilità per le successive lavorazioni.

Il tempo e la temperatura specifici per il trattamento termico dovrebbero essere ottimizzati in base alle caratteristiche della lega utilizzata.

5. Lavorazione

La lavorazione è la fase in cui le flange fuse vengono finemente lavorate per ottenere dimensioni precise e qualità della superficie. I metodi di lavorazione comuni includono:

- girando: Questo processo viene utilizzato per lavorare i diametri esterno ed interno della flangia, garantendo che soddisfino le specifiche.

- Fresatura: Utilizzato per lavorare le facce e le scanalature delle flange, in particolare le superfici di tenuta.

- foratura: Creazione di fori per i collegamenti dei tubi, fondamentale per la prestazione di tenuta delle flange.

Durante la lavorazione, utensili e fluidi da taglio ad alte prestazioni sono essenziali per prolungare la durata dell'utensile e migliorare la qualità della lavorazione.

6. Trattamento superficiale

Il trattamento superficiale non solo migliora la resistenza alla corrosione ma migliora anche l'aspetto delle flange. I metodi comuni di trattamento superficiale includono:

- Lucidatura: Ottenuto tramite metodi meccanici o chimici per creare una superficie liscia, migliorando l'estetica e riducendo il potenziale di corrosione.

- Rivestimento o verniciatura: Applicazione di rivestimenti protettivi sulla superficie della flangia per migliorare la resistenza alla corrosione.

- Decapaggio: Rimozione di strati di ossido e impurità dalla superficie per migliorare la pulizia del metallo.

La scelta di adeguati processi di trattamento superficiale può migliorare significativamente le prestazioni e prolungare la durata delle flange.

7. Ispezione e controllo qualità

Sono essenziali ispezioni rigorose e controlli di qualità in ogni fase del processo di produzione. I principali metodi di ispezione includono:

- Analisi della composizione chimica: Garantire che la composizione della lega soddisfi gli standard specificati.

- Test delle proprietà fisiche: Come durezza e resistenza alla trazione, per garantire che le proprietà meccaniche della flangia soddisfino i requisiti.

- Prove non distruttive: Utilizzo di metodi quali ultrasuoni, ispezione con particelle magnetiche e test con coloranti penetranti per verificare la presenza di difetti nelle aree saldate e nelle crepe.

- Misurazione dimensionale: Utilizzo di macchine di misura a coordinate (CMM) e altri strumenti per la misurazione di precisione per garantire la conformità alle specifiche di progettazione.

Il controllo qualità è parte integrante dell'intero processo produttivo, garantendo l'affidabilità e la sicurezza del prodotto finale.

8. Imballaggio e spedizione

Dopo aver superato le ispezioni, le flange in lega a base di nichel vengono opportunamente imballate per evitare danni durante il trasporto. I materiali di imballaggio devono avere proprietà di resistenza all'umidità e alla ruggine. Alla fine, le flange vengono spedite ai clienti per l'installazione e l'utilizzo.

9. Conclusione

La produzione di flange in lega a base di nichel prevede più fasi, tra cui la selezione del materiale, la fusione, la fusione, il trattamento termico, la lavorazione meccanica, il trattamento superficiale e il controllo di qualità. Ogni fase richiede elevati standard tecnici e una gestione rigorosa per garantire prestazioni e durata superiori dei prodotti. Man mano che le tecnologie industriali continuano ad avanzare, l’applicazione di flange in leghe a base di nichel in vari settori diventerà sempre più diffusa e le tecniche di produzione continueranno ad evolversi e migliorare.