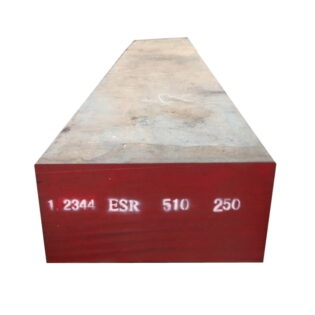

1.2311 Acier Désignation

Acier 1.2311, acier de matrice allemand, l'acier est produit par un procédé «super pur», pré-durcissant, présentant un haut degré de pureté microscopique et une excellente structure homogène, un excellent polissage et photogravure.

Après le traitement thermique, les performances de traitement et de polissage sont bonnes, il peut s'agir d'un traitement de nitruration, adapté au chromage et à d'autres traitements de surface, uniformité de la dureté du matériau (jusqu'à 400 mm d'épaisseur), bonne ténacité, bonnes performances de traitement mécanique. Les structures aurifères sont la martensite et la bainite.

Le numéro de marque national correspondant

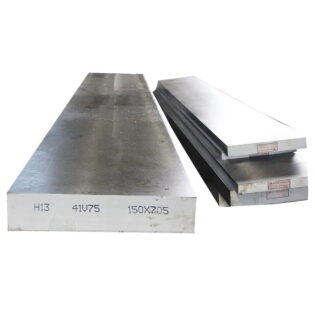

1.2311 Barre d'acier

1.2311 est un acier à outils à haute résistance pré-traité qui offre une usinabilité facile à l'état trempé et revenu, donc ne nécessite pas toujours un traitement thermique supplémentaire. Cela élimine les risques, les coûts et le temps d'attente du traitement thermique et évite la possibilité associée de déformation ou même de fissuration. Les modifications ultérieures des composants 1.2311 peuvent facilement être effectuées.

Les plastiques pré-durcis moulent l'acier avec une bonne usinabilité, meilleure que la nuance d'acier Mat. N° 1.2312, adapté à la texturation. 1.2311 généralement utilisé sur les moules en plastique, les cadres de moules pour les moules en plastique, les grands moules à injection, les matrices de coulée sous pression, les manchons récepteurs.

Applications :

Suitable for large or medium sized and precise plastic moulds. Tools for hot working such as inter-inserts and heat-stressed auxiliary tools. Cavitations Molds, Standard Mould Base, Compression Mould for SMC, blowing mould, Pet preform mold, plastic piping & plumbing injection molds.

Forger :

Chauffer lentement et uniformément à 1050°C. Ne pas forger en dessous de 930°C. Après forgeage, refroidir lentement.

Recuit :

Le 1.2311 doit toujours être recuit après forgeage et avant retrempe. Chauffer uniformément à 770/790°C. Bien imbiber et refroidir lentement dans le four.

Durcissement :

Chauffer uniformément à 840/870°C jusqu'à ce que le tout soit bien chaud. Tremper dans l'huile. Trempe : Chauffer uniformément l'outil 1.2311 à fond à la température de trempe choisie et maintenir à la chaleur pendant une heure par 25 millimètres d'épaisseur totale.

Déstressant

La relaxation des contraintes pour éliminer les contraintes d'usinage doit être effectuée en chauffant à env. 650°C, maintien pendant 1 à 2 heures à chaud, suivi d'un refroidissement à l'air. Cette opération est effectuée pour réduire la distorsion lors du traitement thermique.

Propriétés physiques à température ambiante Module d'élasticité [103 x N/mm2] : 210

Densité [g/cm3] : 7,83

Conductivité thermique [W/m.K] : 34,0 (100°C), 34,0 (150°C), 33,6 (200°C), 32,9 (250°C), 31,9 (300°C), à l'état trempé et revenu.

Coefficient de dilatation thermique linéaire 10-6 °C-1

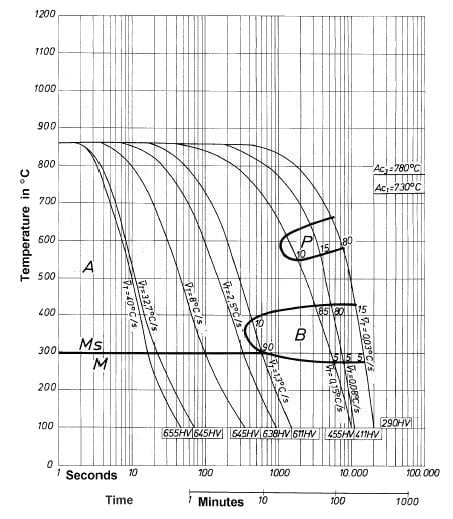

Diagramme de transformation de refroidissement continu (CCT)

Recuit doux

Chauffer à 710-740°C, refroidir lentement dans le four. Cela produira une dureté Brinell maximale de 230.

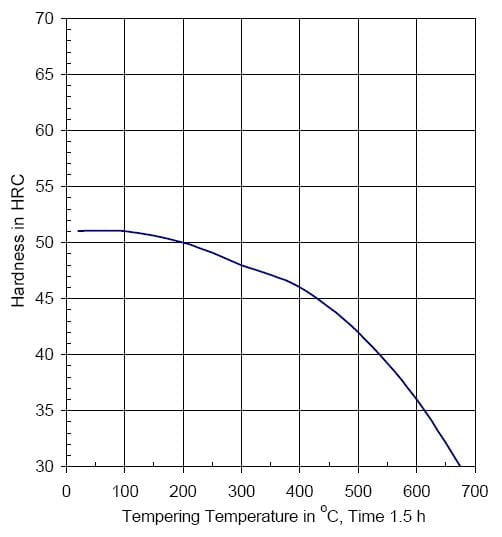

Température de revenu (°C) vs Dureté (HRC)

Diagramme de trempe

| ||||

C | Et. | Mn. | Cr. | Mo. |

0.40% | 0.40% | 1,00 % | 1,20 % | 0.35% |

| Trempe °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

HRc | 51 | 50 | 48 | 46 | 42 | 36 | 28 |

N/mm² | 1730 | 1670 | 1570 | 1480 | 1330 | 1140 | 920 |

Nitruration :

Les moules usinés à partir de 1.2311 pré-durci peuvent être nitrurés pour donner une surface dure très résistante à l'usure et à l'érosion. Une surface nitrurée augmente également la résistance à la corrosion. La dureté superficielle après nitruration à une température de 525°C sous gaz ammoniac sera d'environ 650HV.

Température | Temps | Profondeur approximative du boîtier |

525°C | 20 heures | 0.30mm |

525°C | 30 heures | 0.35mm |

525°C | 60 heures | 0.50mm |

Tufftriding :

Le tuftriding à 570°C donnera une dureté de surface d'environ 700HV. Après 2 heures de traitement, la couche dure sera d'environ 0,01 mm

Flame & Induction Hardening:

1.2311 peut être trempé à la flamme ou par induction à une dureté de 50 à 55 HRc. Le refroidissement à l'air est une option préférable. Les pièces plus petites peuvent cependant nécessiter un refroidissement forcé. Le durcissement doit être immédiatement suivi d'un revenu.

Chromage dur :

Après le chromage dur, l'acier doit être revenu pendant environ 4 heures à 180°C, afin d'éviter la fragilisation par l'hydrogène.

Cémentation:

Afin de maintenir une dureté de surface maximale, le 1.2311 peut être cémenté. Avant d'effectuer la cémentation, l'acier doit être recuit. Pour carburer, emballez avec de la poudre de carburation dans une boîte en fonte ou en acier résistant à la chaleur et assurez-vous que les articles sont séparés des côtés par au moins deux pouces de poudre de carburation. Luttez le couvercle avec de l'argile réfractaire. Chauffer à la température de carburation de 880°C et laisser tremper suffisamment longtemps pour obtenir la profondeur de carcasse requise. Refroidir à 800/820°C et tremper dans l'huile. Une trempe sera alors nécessaire. Réchauffer à 200/300°C et laisser refroidir à l'air pour donner une dureté de surface finale de Rockwell C55/59

Soudage:

Chauffez d'abord à environ 400 à 500°C. Souder .12311 à environ 400 à 500°C et relâcher les contraintes. Utilisez des électrodes basiques alliées au chrome-nickel-molybdène pour le soudage des aciers de construction. Le soudage peut également être réalisé à l'aide d'une électrode en acier inoxydable austénitique. Dans ce cas, la température de travail accrue stipulée peut être modifiée, mais le métal fondu a une résistance inférieure à celle du matériau de base

| Température: | ||

| 20°C | 200°C | 400°C | |

| Densité (Kg/m³) | 7800 | 7750 | 7700 |

| Coefficient de dilatation thermique (par °C à partir de 0°C) | – | 12,7 × 10-6 | 13,6 × 10-6 |

| Conductivité thermique (J/m.s °C) | 29,0 | 29,5 | 31,0 |

| Chaleur spécifique (J/kg °C) | 460 | – | – |

| Module d'élasticité: | |||

| Kp/mm² | 20 900 | 20 400 | 18 900 |

| N/mm² | 205 000 | 200 000 | 185 000 |

| |||

| Tournant | Rugueux | Moyen | Finir |

| Outils en carbure | Tournant | Tournant | Tournant |

| Profondeur de coupe (t) mm | min. dix | 2-10 | max. 2 |

| Avance(s) mm | millimètre 1.0 | 0.3-1.0 | max. 0,3 |

| Groupe d'usinage ISO | P30-P40 | P20- P30 | P10 |

| Vitesse de coupe | 40-60 | 60-100 | 90-160 |

| ||

| Carbide Tools & | Rugueux | Finir |

| Outils en acier rapide | Fraisage | Fraisage |

| Profondeur de coupe (t) | min. 2 | max.2 |

| Avance(s) mm/dent | min. 0,2 | max. 0,2 |

| Groupe d'usinage ISO | P30-P40 | P10-P20 |

| Outils en carbure : | ||

| Vitesse de coupe (v) m/min. | 55-85 | 75-95 |

| Outils en acier rapide : | ||

| Vitesse de coupe (v) m/min. | 10-20 | 15-30 |

| |

Résistance à la traction | 1000-1068 N/mm² |

Limite d'élasticité | 861-930 N/mm² |

Réduction de la superficie | 45-50% |

Élongation | 14-17% |