SKD61 y SKD6 son ambos tipos de aceros para herramientas para trabajos en caliente, pero difieren en sus composiciones y propiedades, lo que los hace adecuados para diferentes aplicaciones.

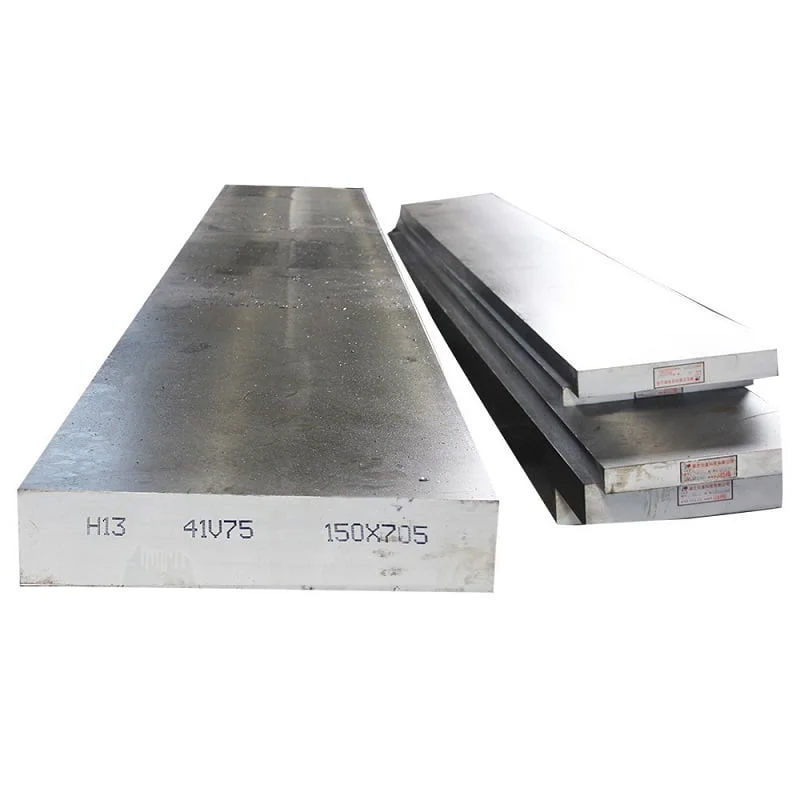

- Composición: SKD61 es un acero para herramientas de trabajo en caliente estándar JIS japonés, que es equivalente al acero para herramientas H13 en las normas ASTM y AISI. Su composición suele incluir:

- Carbono (C): 0,32-0,45%

- Cromo (Cr): 4,75-5,50%

- Molibdeno (Mo): 1,10-1,75%

- Vanadio (V): 0,80-1,20%

- Silicio (Si): 0,80-1,20%

- Propiedades: SKD61/H13 es conocido por su excelente combinación de alta tenacidad y resistencia al calor. Tiene buena maquinabilidad, resistencia al desgaste y puede endurecerse a alrededor de 50-52 HRC. Se utiliza ampliamente para fabricar matrices de fundición a presión de aluminio y zinc, así como para matrices de forja y extrusión.

SKD6 (H11):

- Composición: SKD6 es otro acero para herramientas para trabajos en caliente especificado por las normas JIS, equivalente al acero para herramientas H11 en las normas ASTM y AISI. Su composición suele incluir:

- Carbono (C): 0,32-0,42%

- Cromo (Cr): 4,50-5,50%

- Molibdeno (Mo): 1,00-1,50%

- Vanadio (V): 0,30-0,60%

- Silicio (Si): 0,80-1,20%

- Propiedades: SKD6/H11 se caracteriza por su excelente resistencia al agrietamiento por fatiga térmica, lo que lo hace adecuado para aplicaciones que involucran altas temperaturas y calentamiento y enfriamiento cíclicos. Ofrece buena tenacidad, alta dureza después del tratamiento térmico (alrededor de 45-50 HRC) y se utiliza a menudo para punzones en caliente, matrices de fundición a presión y matrices de forja.

Diferencias clave:

- Composición: SKD61 (H13) tiene un mayor contenido de cromo en comparación con SKD6 (H11), lo que contribuye a su resistencia al calor y dureza superiores.

- Aplicaciones: Se prefiere SKD61 (H13) para aplicaciones que requieren mayor resistencia al calor y tenacidad, como matrices de fundición a presión y moldes de extrusión. SKD6 (H11) se elige por su excelente resistencia a la fatiga térmica, lo que lo hace adecuado para forjado en caliente y aplicaciones similares.

- Dureza: SKD61 (H13) normalmente alcanza una mayor dureza después del tratamiento térmico en comparación con SKD6 (H11).

En resumen, si bien tanto SKD61 (H13) como SKD6 (H11) son aceros para herramientas para trabajo en caliente, sus diferencias en composición y propiedades resultantes los hacen adecuados para diferentes tipos de aplicaciones de trabajo en caliente donde se requieren propiedades específicas como resistencia al calor, tenacidad y fatiga térmica. Se requiere resistencia.