Inconel 686 Einführung

Superlegierungen oder Hochleistungslegierungen können bei sehr hohen Temperaturen und starker mechanischer Beanspruchung funktionieren und auch dort, wo eine hohe Oberflächenstabilität erforderlich ist. Sie weisen eine gute Kriech- und Oxidationsbeständigkeit auf und können in verschiedenen Formen hergestellt werden.

Die Verfestigung von Superlegierungen erfolgt durch Mischkristallhärten, Kaltverfestigung und Ausscheidungshärtung. Superlegierungen enthalten eine Reihe von Elementen in verschiedenen Kombinationen, um das gewünschte Ergebnis zu erzielen.

Inconel 686™ ist eine einphasige Ni-Cr-Mo-W-Legierung, die hauptsächlich in extrem korrosiven Anwendungen verwendet wird, z. Rauchgasentschwefelungsanlagen und Aufbereitungsanlagen, in denen Mischsäuren zum Einsatz kommen. Diese Legierung wird auch in Bereichen eingesetzt, in denen lokale Lochfraßbildung schwierig ist.

Das folgende Datenblatt enthält weitere Details zu Inconel 686™.

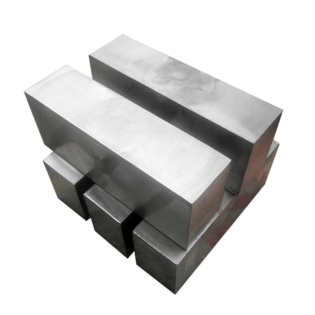

Stab aus legiertem Stahl Inconel 686

INCONEL®-Legierung 686 (UNS N06686/W.Nr. 2.4606) ist eine einphasige, austenitische Ni-Cr-Mo-W-Legierung, die eine hervorragende Korrosionsbeständigkeit in einer Reihe rauer Umgebungen bietet. Sein hoher Nickel- (Ni) und Molybdängehalt (Mo) sorgt für eine gute Beständigkeit bei reduzierenden Bedingungen, und sein hoher Chromgehalt (Cr) bietet Beständigkeit gegenüber oxidierenden Medien. Molybdän (Mo) und Wolfram (W) tragen zur Beständigkeit gegen lokale Korrosion wie Lochfraß bei. Eisen (Fe) wird streng kontrolliert, um die Eigenschaften zu verbessern. Ein niedriger Kohlenstoffgehalt (C) trägt dazu bei, Korngrenzenausfällungen zu minimieren und so die Korrosionsbeständigkeit in den wärmebeeinflussten Zonen von Schweißverbindungen aufrechtzuerhalten. Die Beständigkeit gegen allgemeine Korrosion, Lochfraß und Spaltkorrosion steigt mit dem Legierungsgehalt (Cr+Mo+W), und die INCONEL-Legierung 686 schneidet besser ab als Konkurrenzmaterialien. Die INCONEL-Legierung 686 ist durch das US-Patent 5.019.184 geschützt.

Seine aufeinander abgestimmten Schweißprodukte, die als INCO-WELD®-Zusatzwerkstoffe und Schweißelektrode 686 CPT® bezeichnet werden, bieten außerdem eine außergewöhnliche Beständigkeit im Schweißzustand gegenüber Schwefelsäure oder Salzsäure, gegenüber Mischungen aus beiden sowie gegenüber Spalt- oder Lochfraßkorrosion in heißer konzentrierter Säurechloridlösung Lösungen. Diese Schweißprodukte werden auch für unterschiedliche und überdimensionierte Schweißanwendungen verwendet.

Inconel® 686 bietet eine hervorragende Beständigkeit gegen allgemeine Korrosion, Spannungsrisskorrosion sowie Loch- und Spaltkorrosion in einer Vielzahl aggressiver Medien. Sein hoher Nickel- und Molybdängehalt sorgt für eine gute Beständigkeit unter reduzierenden Bedingungen, während der hohe Chromgehalt für Beständigkeit gegenüber oxidierenden Medien sorgt. Die lokale Korrosionsbeständigkeit wird durch die Zugabe von Wolfram weiter verbessert. Der Kohlenstoffgehalt ist begrenzt, um Korngrenzenausfällungen zu minimieren und die Korrosionsbeständigkeit in der Wärmeeinflusszone der geschweißten Bereiche aufrechtzuerhalten.

Inconel® 686 erweist sich auch als gut geeignet für den Umgang mit gemischten Säurelösungen, die hohe Konzentrationen an Halogeniden enthalten, und hat eine gute Beständigkeit gegenüber gemischten Säuremedien mit pH-Werten von 1 oder weniger und Chloridwerten von über 100.000 ppm gezeigt.

INCONEL-Legierung 686 wird für die Beständigkeit gegen aggressive Medien in der chemischen Verarbeitung, der Kontrolle der Umweltverschmutzung, der Zellstoff- und Papierherstellung sowie in der Abfallwirtschaft eingesetzt.

Inconel 686 Chemical CompPosition:

Die folgende Tabelle zeigt die chemische Zusammensetzung von Inconel 686™.

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | Inhalt (%) |

|---|---|

| Nickel, Ni | 59 |

| Chrom, Cr | 19-23 |

| Molybdän, Mo | 15-17 |

| Eisen, Fe | ≤ 5 |

| Tungsten, W | 3,0-4,40 |

| Mangan, Mn | ≤ 0,75 |

| Phosphor, P | ≤ 0,040 |

| Schwefel, S | ≤ 0,020 |

| Titan, Ti | 0.020-0,25 |

| Kohlenstoff, C | ≤ 0,010 |

Physikalische Eigenschaften von Inconel 686:

Die physikalischen Eigenschaften von Inconel 686™ sind in der folgenden Tabelle aufgeführt.

| Eigenschaften | Metrisch | Kaiserliche |

|---|---|---|

| Dichte | 8,72 g/cm³ | 0.315 lb/in³ |

| Schmelzpunkt | 1338–1380 °C | 2440-2520 °F |

Mechanische Eigenschaften von Inconel 686:

Die mechanischen Eigenschaften von Inconel 686™ sind unten aufgeführt.

| Eigenschaften | Metrisch | Kaiserliche |

|---|---|---|

| Zerreißfestigkeit | 721,9 MPa | 104700 psi |

| Streckgrenze (@dehnung 0,200 %) | 364 MPa | 52800 psi |

| Elastizitätsmodul | 207 GPa | 30000 ksi |

| Schubmodul | 77 GPa | 11200 ksi |

| Poissonzahl | 0.34 | 0.34 |

| Bruchdehnung | 71 % | 71 % |

Thermische Eigenschaften von Inconel 686:

Die thermischen Eigenschaften von Inconel 686™ sind unten aufgeführt.

| Eigenschaften | Metrisch | Kaiserliche |

|---|---|---|

| Wärmeausdehnungskoeffizient (@21–100 °C/69,8–212 °F) | 11,97 µm/m°C | 6,650 µin/in°F |