Physikalische Eigenschaften der Legierung 263

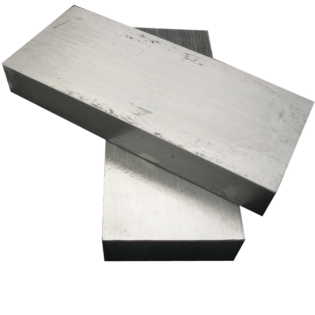

- Nicht magnetisch. Legierung C263-Platte – Nimonic 263-Platte hat eine hohe Festigkeit bis 1500 °F (816 °C) und eine gute Oxidationsbeständigkeit bis 1800 °F (982 °C).

- Diese Sorte verfügt über hervorragende Umform- und Schweißeigenschaften.

- Im geglühten Zustand weist die Nickelplatte der Legierung CC263 eine ausgezeichnete Duktilität auf und kann durch Kaltumformung geformt werden.

- Dichte: 0,302 lbs/in3, 8,36 g/cm3

Mechanische Eigenschaften der Legierung 263

- Härte – Typischerweise 200 BHN. Die Kornstruktur ist sowohl bei kryogenen als auch bei erhöhten Temperaturen austenitisch.

- TYPISCHE RATE-ABSCHLUSSGESCHWINDIGKEIT: 20 Oberflächenfuß/Minute mit Hochgeschwindigkeitswerkzeugen. 80 Oberflächenfuß/Minute mit Hartmetall.

- Dabei ist auf einen stabilen Maschinenaufbau und scharfe Werkzeuge zu achten, damit es nicht zu Kaltverfestigungen und Oberflächenglasuren kommt.

- Legierung C263-Blech – Nimonic 263-Blech hat ausgezeichnete Schweißeigenschaften und kann mit den meisten gängigen Techniken geschweißt werden, wie z. B. Schutzgas-Wolframlichtbogen (WIG), Gas-Metall-Lichtbogenschweißen (GMAW), Elektronenstrahl- und Widerstandsschweißen. Autogen- und Unterpulver-Lichtbogenverfahren werden nicht empfohlen. Vermeiden Sie beim Schweißen eine übermäßige Wärmezufuhr. Wenn ein Zusatzwerkstoff erforderlich ist, sollte ein passender Zusatzwerkstoff vom Typ C-263 verwendet werden. Diese Sorte wird typischerweise im voll ausgereiften Zustand verwendet. Nach dem Formen und Schweißen wird häufig ein vollständiges Lösungsglühen vor dem Altern durchgeführt, um optimale Eigenschaften zu entwickeln.

Alloy 263 Superlegierung auf Nickelbasis

NIMONIC®-Legierung 263 (UNS N07263/W. Nr. 2.4650), eine luftgeschmolzene Legierung auf Nickelbasis, wurde von Rolls-Royce (1971) Ltd. entwickelt, um ein Blechmaterial bereitzustellen, das leicht herzustellen ist und eine verbesserte Duktilität bietet Schweißbaugruppen auszutauschen NIMONIC-Legierung 80A. Es wurde als Plattenmaterial entwickelt, um bestimmte Designkriterien hinsichtlich Dehngrenze und Zeitstandfestigkeit zu erfüllen.

Nimonic 263® ist eine aushärtbare Nickel-Kobalt-Chrom-Molybdän-Legierung, die speziell dafür entwickelt wurde, gute Alterungsfestigkeitseigenschaften mit hervorragenden Verarbeitungseigenschaften im geglühten Zustand zu kombinieren. Obwohl seine Festigkeit bei erhöhten Temperaturen nicht ganz so hoch ist wie die von Waspaloy® oder Rene 41, ist es viel einfacher zu formen oder zu schweißen als diese Legierungen. Legierung C263-Platte – Nimonic 263®-Platte weist eine ausgezeichnete Zugduktilität bei mittleren Temperaturen auf und ist normalerweise nicht anfällig für Reckalterungsrisse, die bei anderen Gamma-Primärlegierungen üblich sind. Diese Sorte wird typischerweise für Anwendungen bis etwa 1650 °F (900 °C) verwendet. Diese Sorte vereint Eigenschaften, die sie für eine Vielzahl gefertigter Komponenten sowohl in Flugzeugturbinentriebwerken als auch in landgestützten Turbinenanwendungen geeignet machen.

Es ist mittlerweile in allen gängigen Formen erhältlich. Die Schweißtechniken für diese Legierung ähneln denen, die üblicherweise für andere aushärtbare Nickelbasislegierungen verwendet werden. Bei Restschweißvorgängen ist bei ausgehärteten Baugruppen keine Wärmebehandlung vor dem Schweißen erforderlich, eine anschließende Aushärtungsbehandlung ist jedoch wünschenswert, nachdem alle Restschweißarbeiten abgeschlossen sind. Bei höheren Temperaturen altert das Material im Betrieb 750°C.

Chemische Zusammensetzung der Legierung 263:

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | Begrenzende chemische Zusammensetzung (%) |

|---|---|

| Kohlenstoff | 00,04 %–0,08 % |

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | 0.40 % max |

| Mangan | 0.60 % max |

| Schwefel | 00,007 % max |

| Silber | 0.0005 % max |

| Aluminium | 0.60 % max |

| Bor | 00,005 % max |

| Wismut | 00,0001 % max |

| Kobalt | 19,0 %–21,0 % |

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | 19,0 %–21,0 % |

| Kupfer | 0.20 % max |

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | 00,7 % max |

| Molybdän | 5,6 %–6,1 % |

| Führen | 0.0020 % max |

| nach Extrusionsabschrecken und künstlicher Alterung HBS≥80 | 1,9 %–2,4 % |

| Aluminium und Titan | 2,4 %–2,8 % |

| Nickel | Gleichgewicht* |

Herstellungs- und Arbeitsanweisungen für Legierung 263:

Nimonic 263 kann im Temperaturbereich von 1742–2102 °F (950–1150 °C) warmverformt werden. Die mechanischen Eigenschaften der Kaltumformung sind hingegen in der folgenden Tabelle aufgeführt:

| 00,1 % Dehngrenze | 343 MPa |

|---|---|

| 00,2 % Dehngrenze | 355 MPa |

| 00,5 % Dehngrenze | 369 MPa |

| Zerreißfestigkeit | 788 MPa |

| Dehnung auf 50 mm, % | 59,7 |

| Härte | 195 HV |

| Mittlere Korngröße | ASTM 6.5 |

| Erichsen-Wert | 12,8 mm |

| Schiere Stärke | 588 MPa |

| Verhältnis von Scher- zu Zugfestigkeit | 0.75 |

Bitte beachten Sie, dass die Daten mit geglühtem Blech mit einer Dicke von 0,5–1,2 mm und einer 3-minütigen Glühtechnik bei 1190 °C durch Wirbelschichtabschreckung ermittelt wurden.

Während der Bearbeitung der Legierung ist ein Glühen von Nimonic 263 erforderlich. Bezüglich der Form bzw. Gestaltung sind folgende Hinweise zu beachten:

- Stangen oder schwere Abschnitte werden normalerweise durch eine Wärmebehandlung erweicht, die zwei Stunden bei 2102 °F (1150 °C) dauert;

- Das Glühen der Bleche sollte 15 Minuten bei einem Temperaturbereich von 1050–1100 °C (1922–2012 °F) dauern, gefolgt von einer schnellen Abkühlung. Für Bleche kann auch eine Wirbelschichtabschreckung eingesetzt werden.

Abhängig von der Verbindungskonfiguration und der Materialstärke kann die Nimonic-Legierung 263 problemlos mit argongeschützten automatischen und manuellen WIG- und MIG-Verfahren geschweißt werden. Für alle Argon-geschützten Schweißverfahren ist das Schweißzusatzwerkstoff die Spezifikation AMS 5966 (Nimonic-Zusatzwerkstoff 263). In den nächsten paar Aufzählungspunkten können Sie alle verschiedenen Argon-geschützten Schweißverfahren sehen:

- Automatisches WIG. Das Schweißen kann an Teilen mit einer Dicke von bis zu 3,25 mm und nur für einfache Stoßverbindungen ohne besondere Formgebung angewendet werden. Für Teile mit einer Dicke von mehr als 1,6 mm sollte das Nimonic-Füllmetall 263 verwendet werden, während für Teile, die dünner als 1,6 mm sind, das Schweißen ohne Zusatzmetall erfolgen kann.

- Handbuch W.I.G. Das Schweißen sollte bei komplizierteren Verbindungen mit spezieller Formgebung eingesetzt werden und wird für Dicken bis zu 4,8 mm empfohlen.

- ICH G. Das Schweißen kann bei allen Profildicken angewendet werden, am besten jedoch bei Dicken über 4,8 mm. Außerdem sollte es anstelle des manuellen WIG verwendet werden. wenn viel geschweißt werden muss. Bei diesem Verfahren können sowohl Sprüh- als auch Tauchübertragungsbedingungen verwendet werden.

Andere Schweiß- und Fügeverfahren, die auf Nimonic-Legierung 263 angewendet werden können, jedoch in geringerem Umfang:

- Widerstandspunkt-, Stich- und Nahtschweißen;

- Abbrennstumpfschweißen zur Herstellung von Gasturbinenringen.

Physikalische Eigenschaften der Legierung 263:

| Dichte | 0.302 lb/in3 |

|---|---|

| 8,36 g/cm3 | |

| Schmelzbereich | Flüssigkeitstemperatur 2471 °F (1355 °C) |

| Solidustemperatur 2372°F (1300°C) | |

| Spezifische Wärme bei J/kg | 862 °F (461 °C) |

Mechanische Eigenschaften von Nimonic 263:

| Zugfestigkeit (ausscheidungsgehärtet bei Raumtemperatur) | 940 MPa |

|---|---|

| 136.000 psi | |

| Streckgrenze (@Dehnung 0,200 %, ausscheidungsgehärtet, Wert bei Raumtemperatur) | 550 MPa |

| 79.800 psi | |

| Bruchdehnung (ausscheidungsgehärtet) | 39 % |

Thermische Eigenschaften von Nimonic 263:

| Wärmeausdehnungskoeffizient bei 21–100 °C (69,8–212 °F) | 5,72 µin/in°F |

|---|---|

| 10,3 µm/m°C | |

| Wärmeleitfähigkeit | 81,2 BTU in/h.ft².°F |

| 11,7 W/mK |

Wärmebehandlung der Legierung 263:

Typischerweise sollte die Nimonic-Legierung 263 einer zweistufigen Wärmebehandlung an der Luft unterzogen werden, genauer gesagt einer Lösungsbehandlung und Aushärtung. Hier finden Sie alle Details zu empfohlenen Wärmebehandlungen für verschiedene Formen der Legierung:

- Extrudierte oder geschmiedete Stangen und ein Abschnitt zum Schmieden und/oder Bearbeiten – 1,5–2,5 Stunden bei 2102 °F (1150 °C)/WQ für die Lösungsbehandlung und 8 Stunden bei 1472 °F (800 °C)/AC für die Alterungsbehandlung;

- Warmgewalztes Blech – 1,5 Stunden bei 1150 °C (2102 °F)/WQ für die Lösungsbehandlung und 8 Stunden bei 800 °C (1472 °F)/Wechselstrom für die Alterungsbehandlung;

- Kaltgewalztes Blech und kaltgezogener Abschnitt (einschließlich Rohr) – 3–10 Minuten bei 2102 °F (1150 °C)/FBQ oder WQ für die Lösungsbehandlung und 8 Stunden bei 1472 °F (800 °C)/AC für die Alterung Behandlung.