Cr12-Beschreibung

Cr12 ist ein legierter Werkzeugstahl mit guter Härtbarkeit und guter Verschleißfestigkeit. Es wird hauptsächlich für Kaltprägematrizen und -stempel, Kaltschneidescheren, Bohrhülsen, Messgeräte, Ziehmatrizen, Prägematrizen, Drahtreibbretter, Ziehmatrizen, Gewindewalzmatrizen usw. verwendet.

China-Qualität: Cr12

China-Standard: GB/T 1299-2000

Typ: Legierte Werkzeugstähle

Vorteile: bessere Härtbarkeit und gute Verschleißfestigkeit

Geltungsbereich

Es handelt sich um einen weit verbreiteten Kaltarbeitsstahl mit hoher Festigkeit, besserer Härtbarkeit und guter Verschleißfestigkeit, aber schlechter Schlagzähigkeit. Es wird hauptsächlich für Kaltprägematrizen und -stempel, Kaltschneidescheren, Bohrhülsen, Messgeräte, Ziehmatrizen, Prägematrizen, Schraubenreibbretter, Ziehmatrizen und Gewindewalzmatrizen verwendet, die einer geringen Stoßbelastung standhalten und eine hohe Verschleißfestigkeit erfordern.

Cr12 Einführung

Cr12 ist ein weit verbreiteter Kaltarbeitsstahl mit hoher Festigkeit, besserer Härtbarkeit und guter Verschleißfestigkeit, aber schlechter Schlagzähigkeit. Es wird hauptsächlich für Kaltprägematrizen und -stempel, Kaltschneidescheren, Bohrhülsen, Messgeräte, Ziehmatrizen, Prägematrizen, Schraubenreibbretter, Ziehmatrizen und Gewindewalzmatrizen verwendet, die einer geringen Stoßbelastung standhalten und eine hohe Verschleißfestigkeit erfordern.

Cr12-Gesenkstahl gehört zu den Leistungsitstählen mit hohem Kohlenstoff- und hohem Chromgehalt, der auch häufig in Kaltarbeitsstahl verwendet wird. Der Stahl weist eine gute Härtbarkeit, Verschleißfestigkeit und thermische Verarbeitbarkeit auf. Karbide sind im Stahl gut verteilt und können zur Herstellung verschiedener Kaltumformwerkzeuge mit komplexen Formen und schwierigen Arbeitsbedingungen verwendet werden.

Wie Kaltmatrizen, Gewindewalzmatrizen, Drahtziehmatrizen, Materialmatrizen, metallurgische Pulvermatrizen, Schneidwerkzeuge für die Holzbearbeitung, Kaltschneidescheren, Bohrhülsen und Lehren sowie andere Werkzeuge. Im Rahmen der Forschung und Entwicklung haben wir nach wiederholten Erkundungen und Tests eine angemessene Schmelztechnologie sowie eine spezielle Blockform- und Schmiedetechnologie entwickelt, um neben der Standardmaterialverarbeitung auch eine einheitliche Materialorganisation und eine mutige Innovation bei der Verwendung zu erreichen der neuen Technologie mit Doppelmesserchips verbessern die Effizienz erheblich, verkürzen den Zyklus und senken die Kosten.

Merkmale

1. Der durch Vakuumentgasungsraffinierung behandelte Stahl ist rein.

2. Sphäroidisierende Glüh- und Erweichungsbehandlung, gute Schneidleistung.

3. Erhöhtes Element Vanadium, spezieller Zusatz von Molybdän, Verschleißfestigkeit ist äußerst ausgezeichnet.

Hochtemperaturanlassen bei 750°C

1. Dünnes Blech nicht mehr als 2 mm, hocheffiziente Stanz-, Stanz- und Stanzmatrize.

2. Alle Arten von Scheren, Einsätzen, Holzbearbeitungseinsätzen.

3. Gewinderollform und verschleißfester Gleitblock.

4. Kaltstauchform, duroplastische Harzformform.

5. Streckformwerkzeug, Kaltfließpresswerkzeug.

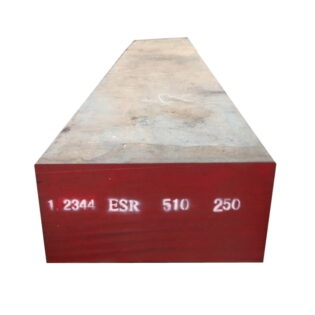

Lieferzustand

Geglühter Zustand, Härte 269–271 HBW, Vertiefungsdurchmesser 3,7–4,1 mm

Empfohlene Produkte: Cr12MoV

Beschreibung des Werkzeugstahls P20 Komposition

Einheit: (%)

C: 2,00 ~ 2,30

Si: 0,40 oder weniger

Mn: 0,40 oder weniger

S: 0,030 oder weniger

P: 0,030 oder weniger

Cr: 11,50 ~ 13,00

Ni: Zulässiger Restgehalt ≤0,25

Cu: Zulässiger Restgehalt ≤0,30

Co: 1,00 oder weniger

Mechanische Eigenschaften

Härte: Glühen, 269 ~ 271HB, Vertiefungsdurchmesser 3,7 ~ 4,1 mm; Abschrecken, Schärfe 58 HRC

Wärmebehandlung

Metallografische Struktur: angelassener Martensit + ungelöstes Karbid + Restaustenit.

Lieferzustand: Stahl wird im geglühten Zustand geliefert.

Abschrecktemperatur

Cr12 abgeschreckt 950 ~ 1000 °C Ölabschreckung, sekundäres Anlassen 550 °C

Abschrecken bei hoher Temperatur 1100–1150 °C, Abschrecken bei niedriger Temperatur 960–1050 °C, Anlassen 550–650 °C, ersteres weist sekundäres Härtungsphänomen auf, Anlassen mindestens 2 Mal, jeweils 2 Stunden, nach dem Anlassen kann Luftkühlung erfolgen oder Ölkühlung, Abschrecken bei hoher Temperatur vor dem besten 2-maligen Vorwärmen, beim Erhitzen bei hoher Temperatur müssen Schutzmaßnahmen ergriffen werden, um Oxidation zu verhindern.

Temperieren

| Anwendung | Hochtemperaturanlassen bei 750°C | Anlasszeit/Std | Anzahl der Anlassen | Härte (HRC) |

| Beseitigen Sie Stress und stabilisieren Sie die Struktur Beseitigen Sie Stress und reduzieren Sie die Härte | 180~200 320~350 | 2 2 | 1 1 | 60~62 57~58 |

Cr12-Abschreckung

Härtewärme/°C | Kühlmedium | Härte |

950~980 | Öl | 59~63 |

Behandlungsprozess

Cr12-Profilstahl wird in der Massenproduktion häufig als allgemeines Kaltbearbeitungswerkzeug verwendet, und seine Wärmebehandlungsmethoden umfassen normalerweise zwei Arten: Primärhärtungsmethode (geringe Abschreckung + niedriger Zyklus) und Sekundärhärtungsmethode (hohe Abschreckung + hoher Zyklus).

Die Abschrecktemperatur des Primärhärteverfahrens beträgt 1020 bis 1040 Grad, und die Anlasstemperatur kann entsprechend den Anforderungen der Matrize ausgewählt werden. Im Allgemeinen wird die Kaltprägematrize, die eine hohe Härte und Verschleißfestigkeit erfordert, bei einer niedrigen Temperatur von 160 bis 180 Grad angelassen, und die Härte kann nach dem Anlassen HRC60 oder mehr erreichen.

Anforderungen an eine höhere Härte und eine gewisse Zähigkeit des Stanzwerkzeugs können bei 250 bis 270 Grad Anlassen und einer Anlasshärte von bis zu HRC58 bis 60 verwendet werden.Für die hohe Schlagzähigkeit der Matrize kann ein Hochtemperaturanlassen bei 520 Grad und eine Anlasshärte von HRC55 ~ 57 verwendet werden.

Die Abschrecktemperatur der Sekundärhärtemethode beträgt 1080 bis 1120 Grad. Da im vergüteten Stahl eine große Menge Restaustenit vorhanden ist, ist die Härte gering (HRC42 ~ 45). Durch mehrmaliges (3- bis 5-maliges) Hochtemperaturanlassen wird der Restaustenit in Martensit umgewandelt, was zu einer Sekundärhärtung führt.

Die Härte kann auf HRC59 ~ 64 ansteigen, was hauptsächlich für Gesenkteile geeignet ist, die eine rote Härte erfordern. Der Nachteil besteht darin, dass die Schlagzähigkeit schlecht ist, was sich auf die Lebensdauer bei mehreren Stanzungen auswirkt, sodass es nicht für Kaltumformwerkzeuge geeignet ist.

Da bei der primären Härtungsmethode das Anlassen bei niedriger Temperatur erfolgt, kann die Härte zwar HRC60 oder mehr erreichen, aber die Anlasstemperatur ist niedrig, der Spannungsabbau nach dem Abschrecken ist nicht ausreichend und bei der anschließenden Verarbeitung kann die Oberflächenhärte leicht verringert werden Durch die Schleifwärme wird das Werkstück beschädigt und die Standzeit beeinträchtigt.

Daher wird das Abschrecken bei mittlerer Temperatur + Anlassen bei hoher Temperatur bevorzugt, d. h. Abschrecken bei etwa 1050 Grad, und die Härte nach dem Abschrecken beträgt HRC63.Dann verwenden Sie eine Hochtemperaturtemperierung von 500 bis 520 °C.

Da die Härte nach dem Sekundärhärten und Anlassen HRC60 oder mehr erreichen kann, ist die Abschrecktemperatur dieses Prozesses niedriger als die des Sekundärhärteverfahrens und die Festigkeit der Matrize nach der Wärmebehandlung ist höher und sie weist eine gewisse Zähigkeit auf.Darüber hinaus kommt es aufgrund des vollständigen Spannungsabbaus nach dem Hochtemperatur-Anlassen nicht leicht zu Rissen bei der anschließenden Drahtschneide-Entladungsbearbeitung, es ist nicht leicht, beim Schleifen zu glühen, und die Oberfläche kann mit Titan plattiert werden, das bei der Produktion aufgetragen wurde einem gewissen Grad.

Cr12 verwenden

- Der Stahl kann für Kaltprägewerkzeuge aus Siliziumstahl, für Tiefzieh- und Stanzwerkzeuge mit hoher Verschleißfestigkeit und einfacher Form unter dynamischen Belastungsbedingungen verwendet werden

- Es wird häufig zur Herstellung von Kaltumformwerkzeugen mit komplexer Form, Schlagfestigkeit und hoher Verschleißfestigkeit verwendet, wie z. B. Kaltprägewerkzeuge aus Siliziumstahl, Gewindewalzwerkzeuge und Drahtziehwerkzeuge.

- Es wird verwendet, um konkave Berührungen zu erzeugen, die beim Tiefziehen eine Verschleißfestigkeit erfordern. Die empfohlene Härte beträgt 62~64HRC.

- Für Kaltfließpressmatrizen aus Aluminiumteilen wird eine Härte von 60 bis 62 HRC empfohlen.

- Es wird zur Herstellung von Stempeln, Matrizen und Einsätzen verwendet, die eine hohe Verschleißfestigkeit und eine komplexe Form der Biegematrize erfordern. Die empfohlene Härte von Stempel und Matrize beträgt 60–64 HRC.

- Wird verwendet, um den Kohlenstoffmassenanteil von 0,5 % bis 0,80 % der Stahlplatte zu bilden, die Härte beträgt 37 bis 42 HRC, die Lebensdauer kann das 220.000-fache erreichen.

- Es wird verwendet, um die Bolzenkonkavform für Kaltstauchgüterwagen herzustellen. Die Teilegröße beträgt Ф 8,9 mm × 9,0 mm konzentrischer Zylinder, und die Lebensdauer beträgt nur das 0,1- bis 0,2-Tausendfache.

- Für duroplastische Kunststoffformen ist eine hohe Pilzbeständigkeit und eine hochfeste Form erforderlich.

- Im Vergleich zum Original Q235 Stahlkohlenstoffform, die Lebensdauer der verschleißfesten Ziegelformmatrize mit Bor + Abschrecken + Anlassen kann um das 5- bis 6-fache erhöht werden, der Prozess ist einfach und der wirtschaftliche Nutzen ist bemerkenswert.

- Nach dem massiven Bor und Chrom des Cr12-Stahlkantenstanzers beträgt die Anzahl der konvexen Kantenberührungen bis zu 160.000 bis 170.000 Mal. Herkömmliche Abschreckprozesse werden nur 60.000 bis 80.000 Mal durchgeführt, und die Borbehandlung erfolgt nur 70.000 bis 10.000 Mal.

- Nach der Vanadium-Verbundbehandlung der Reibdrahtplatte aus CR12-Stahl wurde die Lebensdauer der Matrize auf 17.000 Stück verlängert.

- Die Lebensdauer der Sechskantmatrize der Kaltstauch-Sechskantschraube aus CR12-Stahl wurde nach der Vanadium-Verbundbehandlung um das Zehnfache erhöht.