1.2311 Stahl Beschreibung

1.2311 Stahl, deutscher Gesenkstahl, der Stahl wird durch „superreines“ Verfahren hergestellt, vorgehärtet, zeigt einen hohen Grad an mikroskopischer Reinheit und hervorragende homogene Struktur, hervorragendes Polieren und Fotoätzen.

Nach der Wärmebehandlung ist die Verarbeitungs- und Polierleistung gut, kann nitriert werden, geeignet für Verchromung und andere Oberflächenbehandlungen, gleichmäßige Materialhärte (bis 400 mm dick), gute Zähigkeit, gute mechanische Verarbeitungsleistung. Die Goldstrukturen sind Martensit und Bainit.

Die entsprechende nationale Markennummer

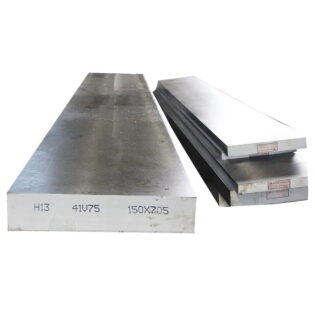

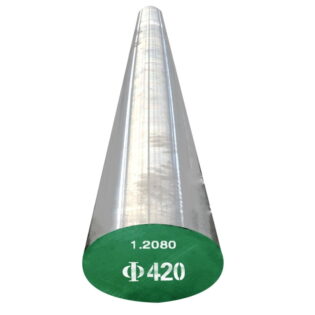

1.2311 Stahlstange

1.2311 ist ein vorgehärteter hochfester Werkzeugstahl, der im gehärteten und angelassenen Zustand eine gute Bearbeitbarkeit bietet und daher nicht immer einer weiteren Wärmebehandlung bedarf. Dadurch entfallen die Risiken, Kosten und Wartezeiten einer Wärmebehandlung und die damit verbundene Möglichkeit des Verziehens oder gar Reißens wird vermieden. Nachträgliche 1.2311 Bauteilmodifikationen sind problemlos möglich.

Vorgehärteter Kunststoffformenstahl mit guter Zerspanbarkeit, besser als Stahlgüte Mat.-Nr. Nr. 1.2312, zum Strukturieren geeignet. 1.2311 wird normalerweise für Kunststoffformen, Formrahmen für Kunststoffformen, große Spritzgussformen, Druckgussformen und Aufnahmehülsen verwendet.

Anwendungen:

Suitable for large or medium sized and precise plastic moulds. Tools for hot working such as inter-inserts and heat-stressed auxiliary tools. Cavitations Molds, Standard Mould Base, Compression Mould for SMC, blowing mould, Pet preform mold, plastic piping & plumbing injection molds.

Schmieden:

Langsam und gleichmäßig auf 1050°C erhitzen. Nicht unter 930°C schmieden. Nach dem Schmieden langsam abkühlen.

Glühen:

1.2311 sollte nach dem Schmieden und vor dem Nachhärten immer geglüht werden. Gleichmäßig auf 770/790°C erhitzen. Gut einweichen und langsam im Ofen abkühlen.

Härten:

Gleichmäßig auf 840/870°C erhitzen, bis es durchgeheizt ist. In Öl abschrecken. Anlassen: Werkzeug aus 1.2311 gleichmäßig gründlich auf die gewählte Anlasstemperatur erwärmen und pro 25 Millimeter Gesamtdicke eine Stunde warm halten.

Stressabbauend

Das Spannungsarmglühen zum Abbau von Bearbeitungsspannungen sollte durch Erwärmen auf ca. 650°C, Halten für 1–2 Stunden bei Hitze, gefolgt von Luftkühlung. Dieser Vorgang wird durchgeführt, um die Verformung während der Wärmebehandlung zu verringern.

Physikalische Eigenschaften bei Umgebungstemperatur Elastizitätsmodul [103 x N/mm2]: 210

Dichte [g/cm3]: 7,83

Wärmeleitfähigkeit [W/m.K]: 34,0 (100°C), 34,0 (150°C), 33,6 (200°C), 32,9 (250°C), 31,9 (300°C), im vergüteten Zustand.

Koeffizient der linearen Wärmeausdehnung 10-6 °C-1

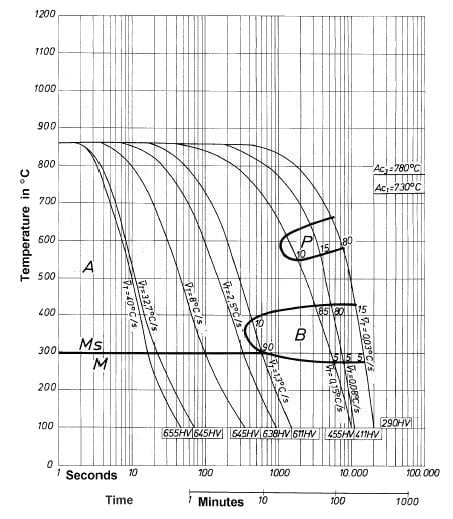

Diagramm der kontinuierlichen Kühltransformation (CCT).

Weichglühen

Auf 710-740°C erhitzen, im Ofen langsam abkühlen. Dies ergibt eine maximale Brinellhärte von 230.

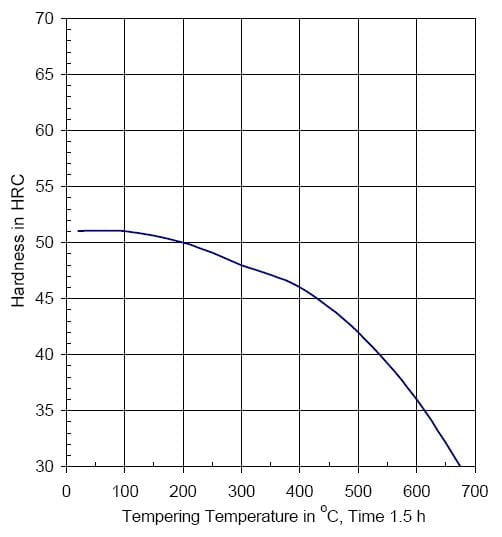

Anlasstemperatur (°C) vs. Härte (HRC)

Temperierdiagramm

| ||||

C. | Und. | Mn. | Kr. | Mo. |

00,40 % | 00,40 % | 1,00 % | 1,20 % | 00,35 % |

| Anlassen °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

HRc | 51 | 50 | 48 | 46 | 42 | 36 | 28 |

N/mm² | 1730 | 1670 | 1570 | 1480 | 1330 | 1140 | 920 |

Nitrieren:

Formen aus vorgehärtetem 1.2311 können nitriert werden, um eine harte Oberfläche zu erhalten, die sehr verschleiß- und erosionsbeständig ist. Eine nitrierte Oberfläche erhöht zudem die Korrosionsbeständigkeit. Die Oberflächenhärte nach dem Nitrieren bei einer Temperatur von 525 °C in Ammoniakgas beträgt etwa 650 HV.

Temperatur | Zeit | Ungefähre Tiefe des Gehäuses |

525 °C | 20 Stunden | 00,30 mm |

525 °C | 30 Stunden | 00,35 mm |

525 °C | 60 Stunden | 00,50 mm |

Tufftriding:

Tufftridding bei 570 °C ergibt eine Oberflächenhärte von ca. 700 HV. Nach 2 Stunden Behandlung beträgt die harte Schicht ca. 0,01 mm

Flame & Induction Hardening:

1.2311 kann auf eine Härte von 50 bis 55 HRc flamm- oder induktionsgehärtet werden. Das Abkühlen an der Luft ist eine bevorzugte Option. Kleinere Stücke können jedoch eine Zwangskühlung erfordern. Dem Härten sollte unmittelbar ein Anlassen folgen.

Hartverchromung:

Nach dem Hartverchromen sollte der Stahl ca. 4 Stunden bei 180°C angelassen werden, um eine Wasserstoffversprödung zu vermeiden.

Einsatzhärten:

Um die maximale Oberflächenhärte zu erhalten, kann 1.2311 einsatzgehärtet werden. Vor dem Einsatzhärten sollte der Stahl geglüht werden. Packen Sie zum Aufkohlen Aufkohlungspulver in eine Kiste aus Gusseisen oder hitzebeständigem Stahl und achten Sie darauf, dass die Artikel von den Seiten durch mindestens zwei Zoll Aufkohlungspulver getrennt sind. Den Deckel mit Schamott beleimen. Auf die Aufkohlungstemperatur von 880 °C erhitzen und ausreichend lange einweichen, um die erforderliche Einsatztiefe zu erzielen. Auf 800/820°C abkühlen und in Öl abschrecken. Dann ist eine Temperierung erforderlich. Wieder auf 200/300°C erhitzen und an der Luft abkühlen lassen, um eine endgültige Oberflächenhärte von Rockwell C55/59 zu erreichen

Schweißen:

Zunächst auf ca. 400 bis 500°C erhitzen. Schweißen Sie .12311 bei etwa 400 bis 500 °C und entspannen Sie die Spannung. Verwenden Sie zum Schweißen von Baustählen Chrom-Nickel-Molybdän-legierte basische Elektroden. Das Schweißen kann auch unter Verwendung einer austenitischen Edelstahlelektrode durchgeführt werden. In diesem Fall darf die vorgeschriebene erhöhte Arbeitstemperatur modifiziert werden, aber das Schweißgut hat eine geringere Festigkeit als der Grundwerkstoff

| Temperatur: | ||

| 20 Grad | 200 Grad | 400 Grad | |

| Dichte (kg/m³) | 7800 | 7750 | 7700 |

| Thermischer Ausdehnungskoeffizient (pro °C ab 0°C) | – | 12,7 x 10-6 | 13,6 x 10-6 |

| Wärmeleitfähigkeit (J/m.s °C) | 29.0 | 29.5 | 31.0 |

| Spezifische Wärme (J/kg °C) | 460 | – | – |

| Elastizitätsmodul: | |||

| Kp/mm² | 20 900 | 20 400 | 18 900 |

| N/mm² | 205 000 | 200 000 | 185 000 |

| |||

| Drehen | Rauh | Mittel | Beenden |

| Hartmetallwerkzeuge | Drehen | Drehen | Drehen |

| Schnitttiefe (t) mm | Mindest. 10 | 2-10 | max. 2 |

| Vorschub (s) mm | mm 1,0 | 0.3-1.0 | max. 0,3 |

| ISO-Bearbeitungsgruppe | P30-P40 | P20- P30 | P10 |

| Schneidgeschwindigkeit | 40-60 | 60-100 | 90-160 |

| ||

| Carbide Tools & | Rauh | Beenden |

| Schnellarbeitsstahlwerkzeuge | Mahlen | Mahlen |

| Schnitttiefe (t) | Mindest. 2 | max.2 |

| Vorschub (s) mm/Zahn | Mindest. 0,2 | max. 0,2 |

| ISO-Bearbeitungsgruppe | P30-P40 | P10-P20 |

| Hartmetallwerkzeuge: | ||

| Schnittgeschwindigkeit (v) m/min. | 55-85 | 75-95 |

| Werkzeuge aus Schnellarbeitsstahl: | ||

| Schnittgeschwindigkeit (v) m/min. | 10-20 | 15-30 |

| |

Zerreißfestigkeit | 1000-1068 N/mm² |

Fließspannung | 861-930 N/mm² |

Verringerung der Fläche | 45-50% |

Verlängerung | 14-17% |