Dillidur 400 Verschleißfeste Stahlplatte Einführung

Dillidur 400 ist ein ab Werk verschleißfestes Stahlblech mit einer Nennhärte bis 400 HBW.

Der Dillidur 400 wird für den Einsatz in Umgebungen mit hohem Verschleiß empfohlen, in denen eine gute Bearbeitbarkeit, insbesondere eine gute Schweißbarkeit, erforderlich ist.

Anwendungsbeispiele: Erdbewegungsmaschinen, Lademaschinen, Bagger, umkippende Bergleute, Fördergeräte, Muldenkipper, Schaufeln, Schneidbrecher, Abfallbehandlungs- und Verwertungsgeräte usw.

DILLIDUR 400 Beschreibung

DILLIDUR 400 V ist ein verschleißfester Stahl mit einer mittleren Härte von 400 HBW im Lieferzustand ab Werk. Seine mechanischen Eigenschaften werden durch Abschrecken erreicht.

DILLIDUR 400 V wird von den Kunden bevorzugt dort eingesetzt, wo eine erhöhte Verschleißfestigkeit bei gleichzeitig guter Verarbeitbarkeit und besonders guter Schweißbarkeit gefordert ist.

Anwendungsbeispiele: Erdbewegungs- und Lademaschinen, Bagger, Muldenkipper, Förderanlagen, Lastkraftwagen, Schneidkanten, Messer und Brecher, Abfallentsorgungs- und Recyclinganlagen.

Einführung in verschleißfeste Stahlplatten

Dilidur 400 Anwendungsbereich

DILLIDUR 400 V ist je nach Abmessungsprogramm in Dicken von 6 mm (¼ Zoll) bis 150 mm (6 Zoll) lieferbar. Andere Abmessungen sind auf Anfrage möglich.

Chemische Zusammensetzung

Für die Pfannenanalyse gelten folgende Grenzwerte in %:

| C | Und | Mn | P | S |

| ≤ 0,20 | ≤ 0,50 | ≤ 1,80 | ≤ 0,025 | ≤ 0,010 |

Je nach Dicke werden folgende Legierungselemente einzeln oder in Kombination zur Steuerung der Durchhärtung eingesetzt:

| Mo | Ni | Cr | V | Nb | B |

| ≤ 0,50 | ≤ 0,80 | ≤ 1,50 | ≤ 0,08 | ≤ 0,05 | ≤ 0,005 |

Der Stahl ist vollständig beruhigt und feinkornbehandelt.

Richtwerte für das Kohlenstoffäquivalent:

| Blechdicke [mm] | 10 | 25 | 40 | 80 | 120 |

| CEV 1) | 0.37 | 0.46 | 0.51 | 0.61 | 0.64 |

| DIES 2) | 0.28 | 0.31 | 0.33 | 0.35 | 0.36 |

Lieferzustand

Kontrolliertes Wasser abgeschreckt.

1) CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

2) CET = C + (Mn + Mo)/10 + (Cr + Cu)/20 + Ni/40

Einsatzbereich

Härte

Härte bei Raumtemperatur: 370 – 430 HBW

Zugversuch an Querproben bei Raumtemperatur (Richtwerte für 20 mm Blechdicke)

Zugfestigkeit 1200 MPa (175 ksi)

Streckgrenze 800 MPa (116 ksi)

Dehnung 12 % (lo = 5,65√So)

Trotz ihrer hohen Festigkeitseigenschaften sind DILLIDUR-Stähle nicht für sicherheitsrelevante Bauteile vorgesehen. Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung.

Kerbschlagbiegeversuch nach Charpy-V an Längsproben (Richtwerte für 20 mm Blechdicke)

Zähigkeit 30 J bei -40 °C (-40 °F)

Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

Brinell-Oberflächenhärte einmal pro Schmelze und 40 t geprüft.

Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

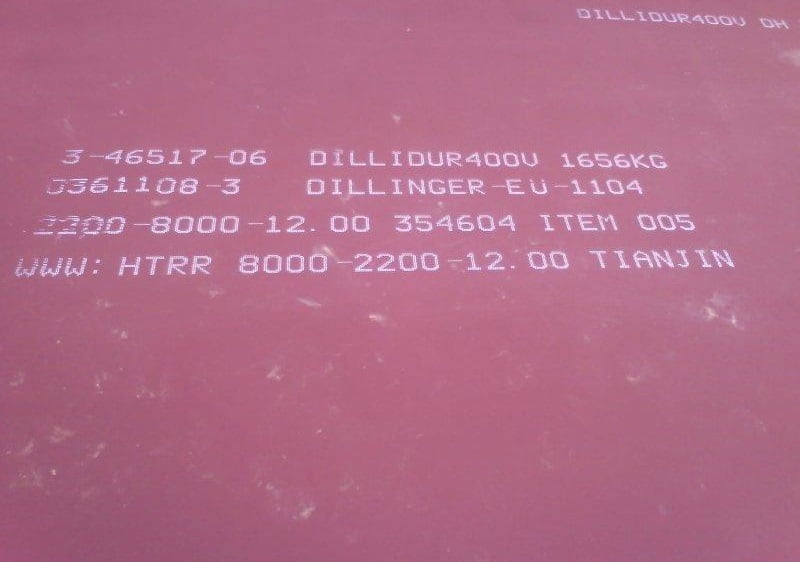

Sofern nicht anders vereinbart, erfolgt die Kennzeichnung über Stahlstempel mit mindestens folgenden Angaben:

- Stahlsorte (DILLIDUR 400 V)

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

- Hierfür stehen hochfeste Stähle DILLIMAX zur Verfügung

Dillidur 400 Verarbeitung

Die gesamte Verarbeitungs- und Anwendungstechnik ist von grundlegender Bedeutung für die Zuverlässigkeit der Produkte aus diesem Stahl. Der Anwender hat dafür Sorge zu tragen, dass seine Konstruktions-, Konstruktions- und Verarbeitungsmethoden auf das Material abgestimmt sind, dem Stand der Technik entsprechen, den der Verarbeiter zu beachten hat und für den vorgesehenen Verwendungszweck geeignet sind. Die Materialauswahl obliegt dem Kunden. Die Empfehlungen nach EN 1011-2 (Schweißen) und CEN/TR 10347 (Umformen) sowie Empfehlungen zur Arbeitssicherheit nach nationalen Vorschriften sind unter Berücksichtigung der höheren Festigkeit und Härtbarkeit zu beachten.

Dilidur 400 Kaltumformung

DILLIDUR 400 V lässt sich trotz seiner hohen Härte und Festigkeit durch Biegen kaltumformen. Zu beachten ist, dass mit zunehmender Streckgrenze auch bei gleichbleibender Blechdicke die erforderlichen Kräfte für den Umformvorgang wachsen. Auch die Rückfederung nimmt zu. Um die Gefahr von Kantenrissen zu vermeiden, sollten Brenn- oder Schnittkanten im kaltumzuformenden Bereich geschliffen werden. Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden.

Bei der Bearbeitung sind die notwendigen Sicherheitsmaßnahmen zu treffen, damit niemand durch einen möglichen Bruch des Werkstücks während des Umformprozesses gefährdet wird.

Folgende Geometrien können in der Regel durch Kaltumformung ohne Bildung von Oberflächenfehlern erreicht werden (wobei t die Blechdicke ist):

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | |

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | 3 t | 10 t |

| Es empfiehlt sich außerdem, die beim Biegen unter Zugspannung stehende Blechkante auf der Bogenaußenseite leicht abzurunden | 4 t | 12 t |

Dilidur 400 Warmumformung

DILLIDUR 400 V erhält seine Härte durch beschleunigtes Abkühlen von der Austenitisierungstemperatur. Nach der Warmumformung kann die gleiche Härte nur erreicht werden, wenn der Stahl nach der Umformung erneut abgeschreckt wird. Es ist zu erwarten, dass die durch eine solche Behandlung erzielte Härte von der im Auslieferungszustand gemessenen abweicht, da die bei der Plattenherstellung zur Verfügung stehende Kühlleistung von der beim Verarbeiter zur Verfügung stehenden abweicht.

Der Stahl kann ohne wesentlichen Härteabfall auf etwa 250 °C (482 °F) erhitzt werden.

Dilidur 400 Brennschneiden und Schweißen

Beim Brennschneiden sind folgende Mindesttemperaturen einzuhalten: 75 °C (170 °F) für Blechdicken von 30 bis 50 mm, 100 °C (212 °F) für Blechdicken von 50 bis 100 mm und 150 ° C (302 °F) für dickere Platten.

Beim Lichtbogenhandschweißen sollten basisch umhüllte Stäbe mit sehr geringer Restfeuchte verwendet werden (ggf. Trocknung nach Herstellerangaben). Zusätzlich sind folgende Empfehlungen zu beachten:

- Bis zu einer Dicke von 20 mm kann der Stahl normalerweise ohne Vorwärmen stumpfgeschweißt werden.

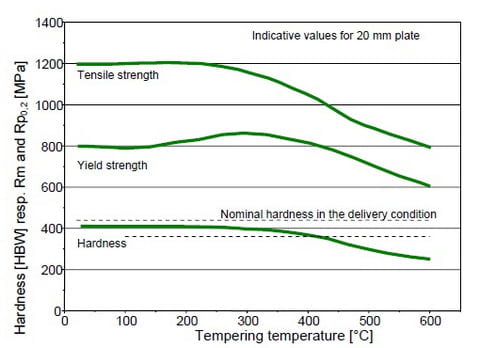

- Weitere Informationen zum Vorwärmen von DILLIDUR 400 V finden Sie in unserer technischen Information „DAS KONZEPT GEGEN VERSCHLEISS – DILLIDUR“. Ein Vorwärmen über 250 °C (482 °F) muss jedoch vermieden werden, da es lokal zu einer Härteminderung des Grundwerkstoffs kommen könnte (siehe Diagramm).

- Schweißgut mit geringer Streckgrenze wird für Heft-, Wurzel- und Fülllagen bevorzugt. Wenn Schweißnähte Verschleiß ausgesetzt sind, sollten nur die letzten Lagen mit Verschleißmaterialien geschweißt werden, die eine dem Grundblech entsprechende Härte aufweisen.

Dillidur 400 Wärmebehandlung

Das folgende Diagramm zeigt die allgemeinen Änderungen der Härte- bzw. Festigkeitswerte in Abhängigkeit von der Wärmebehandlungstemperatur:

Das folgende Diagramm zeigt die allgemeinen Änderungen der Härte- bzw. Festigkeitswerte in Abhängigkeit von der Wärmebehandlungstemperatur:

Bearbeitung von Dillidur 400

DILLIDUR 400 V lässt sich mit HSS-Bohrern und insbesondere mit HSS-Co-legierten Bohrern bei zufriedenstellender Standzeit bearbeiten, wenn Bohrvorschub und Schnittgeschwindigkeit entsprechend angepasst werden.

Allgemeine technische Lieferbedingungen

Sofern nicht anders vereinbart, gelten die allgemeinen technischen Anforderungen nach EN 10021.

Toleranzen

Wenn nicht anders vereinbart, gelten die Toleranzen nach EN 10029, mit Klasse A für die Dicke.

Oberflächenqualität

Sofern nicht anders vereinbart, gelten die Bestimmungen nach EN 10163-2, Klasse A2.

Allgemeiner Hinweis

Wenn besondere Anforderungen erforderlich sind und in diesem Datenblatt nicht abgedeckt sind, kontaktieren Sie uns bitte mit den Spezifikationen für unsere Überprüfung und Vereinbarung vor der Bestellung. Bei den Angaben in diesem Datenblatt handelt es sich um eine Produktbeschreibung. Dieses Datenblatt wird bei Bedarf aktualisiert.

Weitere Informationen zur Anwendung und Verarbeitung von DILLIDUR 400 V entnehmen Sie bitte unserer technischen Information „DAS KONZEPT GEGEN VERSCHLEISS – DILLIDUR“.