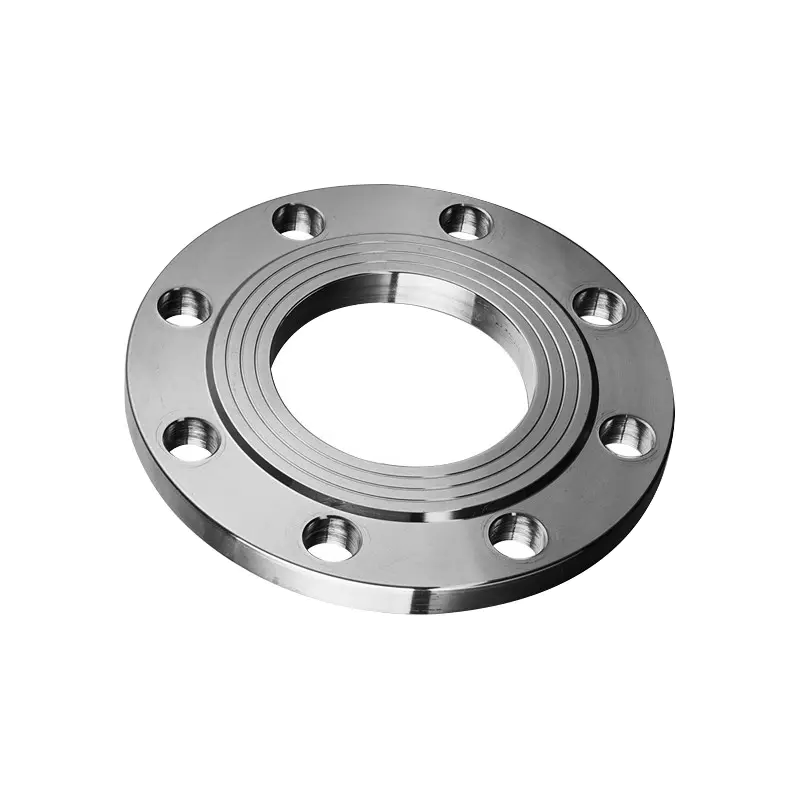

Die Herstellung von Flanschen aus Nickelbasislegierungen ist ein komplexer und komplizierter Prozess, der hauptsächlich für Rohrverbindungssysteme konzipiert ist, die unter hohen Temperaturen, hohen Drücken und extrem korrosiven Umgebungen betrieben werden. Der Herstellungsprozess umfasst mehrere Phasen, von der Materialauswahl bis zur Endkontrolle, wobei jede Phase eine entscheidende Rolle bei der Gewährleistung der Leistung und Qualität der Flansche spielt.

1. Materialauswahl

Die Materialauswahl ist der wichtigste erste Schritt bei der Herstellung von Flanschen aus Nickelbasislegierungen. Legierungen auf Nickelbasis sind für ihre hervorragende Hochtemperaturleistung, Oxidationsbeständigkeit, Korrosionsbeständigkeit und mechanische Festigkeit bekannt. Zu den gängigen Legierungen auf Nickelbasis gehören:

- Inconel: Dies ist eine Legierung, die hauptsächlich aus Nickel, Chrom und Eisen besteht und häufig in der Luft- und Raumfahrt-, Öl- und Chemieindustrie verwendet wird. Es weist eine hohe Hitze- und Korrosionsbeständigkeit auf und eignet sich daher für extreme Umgebungen.

- Monel: Monel-Legierungen bestehen hauptsächlich aus Nickel und Kupfer und zeigen eine bemerkenswerte Leistung in Meeresumgebungen, indem sie Salzwasserkorrosion wirksam widerstehen.

- Hastelloy: Eine Hochleistungslegierung, die hauptsächlich in der Chemie- und Erdölindustrie verwendet wird und für ihre Fähigkeit bekannt ist, starken korrosiven Bedingungen standzuhalten.

Bei der Auswahl der Materialien müssen unbedingt die Betriebstemperatur, der Druck und die erforderliche Festigkeit des Flansches berücksichtigt werden, um sicherzustellen, dass die ausgewählte Legierung den Prozessanforderungen und Anwendungsbedingungen entspricht.

2. Schmelzen

Der Schmelzprozess ist der Kernschritt bei der Herstellung von Flanschen aus Nickelbasislegierungen. Dieser Prozess findet typischerweise in Hochtemperaturöfen statt und kann Elektrolichtbogenöfen oder Induktionsöfen verwenden. Während des Schmelzens ist eine sorgfältige Kontrolle von Temperatur, Zeit und Atmosphäre erforderlich, um eine gleichmäßige Zusammensetzung der Legierung sicherzustellen und die Oxidation zu minimieren. Zu den wichtigsten Überlegungen beim Schmelzen gehören:

- Temperaturkontrolle: Sowohl zu hohe als auch zu niedrige Temperaturen können die Eigenschaften der Legierung beeinträchtigen und erfordern eine präzise Temperaturkontrolle während des Schmelzprozesses.

- Atmosphärenschutz: Das Schmelzen in einer Inertgas- oder Vakuumumgebung verhindert wirksam die Oxidation und schützt die Reinheit der Legierung.

- Überwachung der Legierungszusammensetzung: Regelmäßige Probenahmen und Analysen der chemischen Zusammensetzung sind wichtig, um die Einhaltung der angegebenen Formeln sicherzustellen.

3. Casting

Sobald das geschmolzene Metall geschmolzen ist, wird es zum Abkühlen und Erstarren in Formen gegossen. Es gibt mehrere gängige Gießmethoden:

- Sandguss: Diese Methode ist für die Massenproduktion geeignet und ermöglicht die Wiederverwendung von Sandformen, wodurch die Kosten relativ niedrig bleiben.

- Feinguss: Diese Methode eignet sich ideal für kleine Chargen und komplexe Formen und erzeugt hochwertige Oberflächen und präzise Abmessungen.

- Verlorener Schaumguss: Verwendet Schaummuster, die während des Gießvorgangs verdampfen und sich für die hochpräzise und hochwertige Flanschherstellung eignen.

Während des Gießens ist die Kontrolle der Abkühlgeschwindigkeit und -temperatur von entscheidender Bedeutung, da sie sich direkt auf die Mikrostruktur, die mechanischen Eigenschaften und die inneren Defekte der Gussteile auswirkt.

4. Wärmebehandlung

Nach dem Gießen werden die Flansche typischerweise einer Wärmebehandlung unterzogen, um ihre Eigenschaften zu verbessern. Zu den gängigen Wärmebehandlungsverfahren gehören:

- Lösungsbehandlung: Die Gussteile werden auf Lösungstemperatur erhitzt und dann schnell abgekühlt, wodurch eine gleichmäßige Phasenverteilung innerhalb der Legierung gefördert wird.

- Alterungsbehandlung: Dieser Prozess erhöht die Festigkeit und Härte des Materials durch kontrollierte Temperatur und Zeit.

- Glühen: Dadurch wird die Härte des Materials verringert und die Duktilität für die Weiterverarbeitung verbessert.

Die spezifische Zeit und Temperatur für die Wärmebehandlung sollten basierend auf den Eigenschaften der verwendeten Legierung optimiert werden.

5. Bearbeitung

Bei der Bearbeitung handelt es sich um die Phase, in der die Gussflansche fein bearbeitet werden, um genaue Abmessungen und Oberflächenqualität zu erreichen. Zu den gängigen Bearbeitungsmethoden gehören:

- Drehen: Mit diesem Verfahren werden die Außen- und Innendurchmesser des Flansches bearbeitet, um sicherzustellen, dass sie den Spezifikationen entsprechen.

- Mahlen: Wird zur Bearbeitung der Flanschflächen und -nuten, insbesondere der Dichtflächen, verwendet.

- Bohren: Erstellen von Löchern für Rohrverbindungen, was für die Dichtleistung der Flansche von entscheidender Bedeutung ist.

Bei der Bearbeitung sind Hochleistungswerkzeuge und Schneidflüssigkeiten unerlässlich, um die Standzeit der Werkzeuge zu verlängern und die Bearbeitungsqualität zu verbessern.

6. Oberflächenbehandlung

Die Oberflächenbehandlung erhöht nicht nur die Korrosionsbeständigkeit, sondern verbessert auch das Erscheinungsbild der Flansche. Zu den gängigen Oberflächenbehandlungsmethoden gehören:

- Polieren: Wird durch mechanische oder chemische Methoden erreicht, um eine glatte Oberfläche zu schaffen, die Ästhetik zu verbessern und gleichzeitig das Korrosionsrisiko zu reduzieren.

- Beschichten oder Lackieren: Aufbringen von Schutzbeschichtungen auf die Flanschoberfläche zur Verbesserung der Korrosionsbeständigkeit.

- Beizen: Entfernen von Oxidschichten und Verunreinigungen von der Oberfläche, um die Sauberkeit des Metalls zu verbessern.

Durch die Auswahl geeigneter Oberflächenbehandlungsverfahren kann die Leistungsfähigkeit deutlich verbessert und die Lebensdauer der Flansche verlängert werden.

7. Inspektion und Qualitätskontrolle

Eine strenge Inspektion und Qualitätskontrolle in jeder Phase des Produktionsprozesses ist unerlässlich. Zu den wichtigsten Inspektionsmethoden gehören:

- Analyse der chemischen Zusammensetzung: Sicherstellen, dass die Zusammensetzung der Legierung den angegebenen Standards entspricht.

- Prüfung der physikalischen Eigenschaften: Wie Härte und Zugfestigkeit, um sicherzustellen, dass die mechanischen Eigenschaften des Flansches den Anforderungen entsprechen.

- Zerstörungsfreie Prüfung: Verwendung von Methoden wie Ultraschall, Magnetpulverprüfung und Farbeindringprüfung zur Prüfung auf Defekte in Schweißbereichen und Rissen.

- Dimensionsmessung: Einsatz von Koordinatenmessgeräten (KMG) und anderen Werkzeugen für Präzisionsmessungen, um die Einhaltung von Designspezifikationen sicherzustellen.

Die Qualitätskontrolle ist während des gesamten Produktionsprozesses integraler Bestandteil und gewährleistet die Zuverlässigkeit und Sicherheit des Endprodukts.

8. Verpackung und Versand

Nach bestandener Prüfung werden die Flansche aus Nickelbasislegierung entsprechend verpackt, um Schäden während des Transports zu vermeiden. Die Verpackungsmaterialien sollten feuchtigkeits- und rostbeständig sein. Letztendlich werden die Flansche zur Installation und Verwendung an die Kunden geliefert.

9. Fazit

Die Herstellung von Flanschen aus Nickelbasislegierungen umfasst mehrere Schritte, darunter Materialauswahl, Schmelzen, Gießen, Wärmebehandlung, Bearbeitung, Oberflächenbehandlung und Qualitätskontrolle. Jede Phase erfordert hohe technische Standards und ein strenges Management, um eine überragende Leistung und Haltbarkeit der Produkte sicherzustellen. Da die Industrietechnologien weiter voranschreiten, wird die Anwendung von Flanschen aus Nickelbasislegierungen in verschiedenen Branchen immer weiter verbreitet und die Produktionstechniken werden sich weiterentwickeln und verbessern.